Флексографская печать в производстве радиоэтикетокИзготовление радиоэтикеток в флексографских машинах

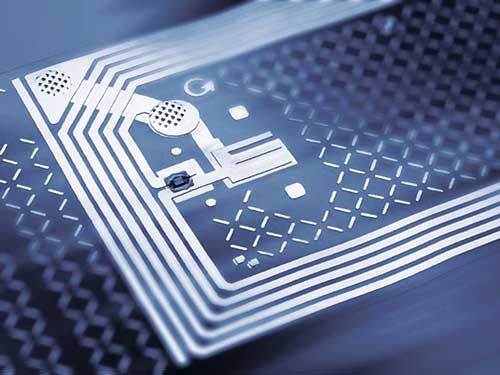

Развитие технологии радиочастотной идентификации (Radio Frequency Identification, RFID) открыло перед полиграфистами новый высокодоходный рынок радиоэтикеток. Цифры говорят сами за себя: если в 2004 году годовой объем рынка решений для радиочастотной идентификации составлял 1,8 млрд долл., то к 2008 году, по прогнозам агентства Venture Development (США), он вырастет более чем в три раза и достигнет примерно 6 млрд долл. Значительную часть этой суммы составит прибыль производителей радиоэтикеток — полиграфистов, которые сориентируются быстрее конкурентов и займут прочные позиции на новом рынке. РадиоэтикеткиРадиоэтикетка представляет собой самоклеящуюся этикетку, в которую интегрирована радиометка (транспондер). Радиометка, в свою очередь, состоит из радиочипа и присоединенной к нему антенны. Радиометки различаются рабочей частотой, максимальным объемом хранимой информации, возможностью изменения данных (перезаписи информации), размерами, формой и материалом основы. Рабочая частота современных радиометок, как правило, составляет 13,56 МГц (ВЧ-диапазон) или 915 МГц (УВЧ-диапазон). Пока больше распространены решения для ВЧ-диапазона, поскольку соответствующий стандарт старше, однако более молодая УВЧ-технология быстро наверстывает упущенное. УВЧ-радиометки делятся на три класса:

Размеры радиометки в основном зависят от габаритов антенны. Естественной является тенденция к уменьшению габаритов радиометок, поскольку небольшую метку проще интегрировать в этикетку без ущерба для ее внешнего вида.

Основа радиометки обычно изготавливается из ПЭТ-пленки или из самоклеящегося материала. На полиграфические предприятия радиометки поставляются в рулонах по 10-15 тыс. штук. Изготовление радиоэтикеток в флексографских машинахВ настоящее время применяются две технологии изготовления радиоэтикеток: с применением пооперационного оборудования и поточным методом в узкорулонных печатно-отделочных линиях. Вторая технология имеет очевидные преимущества по сравнению с использованием пооперационного оборудования, так как позволяет сократить время выполнения заказов при минимизации производственных площадей и численности обслуживающего персонала.

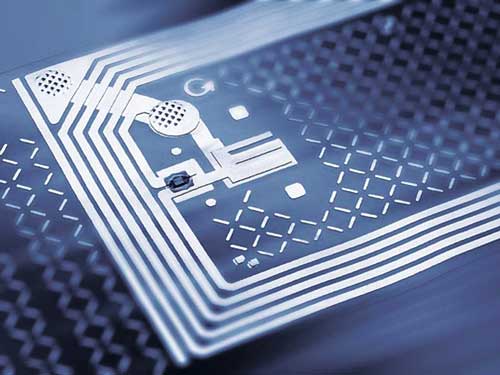

Принципиальная схема флексографской машины с устройством вставки радиометок

Для изготовления радиоэтикеток флексографские узкорулонные машины комплектуются устройствами вставки готовых радиометок. Кроме того, сегодня активно изучаются возможности печати антенн радиометок в флексографских машинах в линию с изготовлением этикеток. Вставка радиометок в флексографских машинахМодуль вставки радиометок монтируется в флексографской машине между последней печатной секцией и устройством высечки. Для вставки радиометок выполняется деламинация самоклейки — лицевой слой отсоединяется от основы (лайнера). Радиометка отделяется от рулона, позиционируется в нужном месте полотна и фиксируется клеевым слоем лицевого материала. После этого лицевой слой самоклейки вновь соединяется с лайнером и выполняется высечка получившихся радиоэтикеток.

Модуль вставки радиометок компании Mark Andy

Одно из наиболее удачных решений для интеграции радиометок в самоклеящиеся этикетки предложила компания Mark Andy. В 2006 году разработанный этой компанией модуль для вставки радиометок был удостоен награды Technical Innovation Award, присуждаемой североамериканской ассоциацией флексографской печати FTA (Flexographic Technical Association). Этот модуль может устанавливаться на всех моделях узкорулонных флексографских машин, выпускаемых Mark Andy. Кроме устройства вставки радиометок, он включает контрольную систему, выполняющую проверку (верификацию) радиометок, и устройство нейтрализации электростатического заряда. Конфигурация модуля подбирается исходя из производственных задач.

Компания Mark Andy разработала два варианта модуля: для вставки самоклеящихся радиометок и универсальный, позволяющий интегрировать в этикетки как самоклеящиеся, так и бесклеевые радиометки. В первом варианте модуля для отделения меток от рулона и их позиционирования на лицевом слое используется вакуумный аппликатор с отрезным устройством. Позиционирование выполняется по приводочной метке. Поскольку радиометки имеют самоклеящуюся основу, оборотная сторона этикетки после их приклейки сохраняет клеевой слой по всей своей площади.

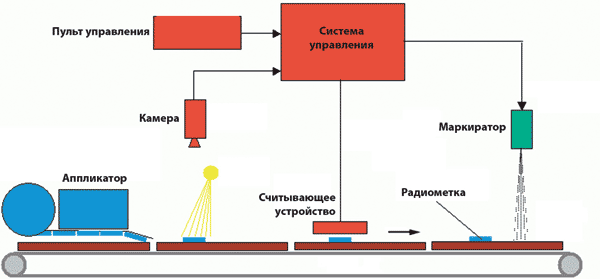

Принципиальная схема автоматического устройства контроля радиоэтикеток

В универсальном модуле используется сервоприводной аппликатор, снабженный отрезным устройством. При вставке несамоклеящихся радиометок для формирования на оборотной стороне радиоэтикетки сплошного клеевого слоя служит клеевой аппарат, наносящий термоклей на те участки лайнера, которые после соединения полотна будут контактировать с радиометкой. Верификация радиометок может выполняться как до, так и после их интеграции в этикетки. Для этого используются специальные считывающие устройства, устанавливаемые в модуль вставки радиометок или между этим модулем и приемным устройством. В первом случае предотвращается вставка неработающих радиометок, а во втором считывающее устройство может комплектоваться системой струйной маркировки, которая помечает этикетки с вышедшими из строя транспондерами. Считывающие устройства способны работать при скорости движения полотна до 90 м/мин; расстояние до радиометки может достигать 6 м. Одной из основных причин повреждения радиометок в печатной машине являются электростатические разряды. Для минимизации риска электрического повреждения радиометок применяются устройства нейтрализации электростатических зарядов. Запись информации на радиометки, как правило, осуществляется при этикетировании товаров. Выполнять запись в печатных машинах нецелесообразно, поскольку кодировщики имеют невысокую скорость работы. Флексографская печать электропроводящими краскамиК сожалению, пока внедрение радиочастотной идентификации могут себе позволить только крупные предприятия, например сети розничной торговли и транспортные компании (см. врезку). Большинству же мелких и средних предприятий радиочастотная идентификация пока не по карману. Конечно, важными факторами, обусловливающими высокую стоимость радиометок, являются малые тиражи и пока еще низкая конкуренция на этом рынке. Однако существенное удешевление радиометок возможно только в результате совершенствования технологии их изготовления и использования более дешевых материалов. Поэтому компании — поставщики решений в области радиочастотной идентификации, а также отраслевые ассоциации и научные организации ведут активный поиск и исследование способов создания дешевых радиометок. Одним из таких способов является печать антенн радиометок электропроводящими красками непосредственно на этикетке. Радиоэтикетка с печатной антенной стоит существенно меньше, чем этикетка с вклеенной в нее отдельно изготовленной радиометкой, тем более что для производства антенн зачастую используются очень дорогие материалы. Возможность печати антенн радиометок электропроводящими красками очень привлекательна и для производителей этикеточной и упаковочной продукции, поскольку позволяет им, минимизировав число сторонних поставщиков, предложить заказчикам радиоэтикеток полный пакет услуг. Состав электропроводящих красок в целом аналогичен составу обычных печатных красок, с той лишь разницей, что вместо пигментов они содержат электропроводящие частицы, например серебряные чешуйки. Концентрация электропроводящих частиц в краске должна быть достаточно большой, чтобы обеспечить хорошую электропроводность красочного слоя, но не должна ухудшать печатных свойств краски и существенно замедлять ее закрепление на запечатываемом материале.

Некоторые предприятия, специализирующиеся на изготовлении радиометок, уже имеют опыт флексографской печати электропроводящими красками с использованием специализированного оборудования. Новым перспективным решением является нанесение электропроводящих красок в узкорулонных флексографских машинах в линию с печатью основного изображения и выполнением отделочных операций. В 2005 году в университете города Клемсон (США, шт. Южная Каролина) при поддержке ассоциации FTA и компании Sun Chemical был выполнен проект, посвященный исследованию флексографской печати радиометок электропроводящими красками. Как показало предпринятое в Клемсонском университете исследование, наиболее сложной задачей при печати электропроводящими красками в линию с выполнением других печатных и отделочных операций является достижение оптимального баланса между толщиной красочного слоя и временем закрепления краски. Для достижения хорошей электропроводности красочного слоя количество краски должно быть максимизировано (в разумных пределах, конечно, поскольку серебряные краски — дорогостоящий материал), однако это требование вступает в противоречие с необходимостью быстрого закрепления красочного слоя. Фактически требуемое время первичного закрепления равно времени прохождения участка полотна от секции нанесения электропроводящей краски до следующей технологической секции. Для определения оптимального баланса между краскопереносом и временем сушки в Клемсонском университете было экспериментально определено время закрепеления слоев водно-дисперсионной краски разной толщины и протестирована их электропроводность. Кроме того, исследовалось влияние на оттиски параметров печатных форм и разных режимов сушки краски. Исследование дало позитивные результаты — печать электропроводящими красками была признана технологически сложной, но в перспективе возможной для реализации на практике. |