Фотополимеризующиеся материалы для флексографских формПроцесс изготовления фотополимерной формы Жидкие фотополимеризующиеся композиции

В производстве флексографских форм начали использоваться фотополимеризующиеся материалы более тридцати лет назад, и их внедрение позволило флексографии выйти на новый уровень качества и способствовало быстрому развитию этой технологии. Фотополимеризующаяся композиция — многокомпонентная смесь, которая имеет способность полимеризоваться под действием светового излучения. Сущность процесса полимеризации заключается в пространственной (трехмерной) сшивке молекул исходного материала с образованием полимерной структуры. В производстве флексографских форм применяются материалы, полимеризующиеся под действием УФизлучения. В состав исходной композиции входят фотоинициаторы, сшивающие агенты (олигомеры и/или мономеры) и различные специальные добавки. Фотоинициаторы, поглощая световые фотоны, образуют активные частицы, которые инициируют процесс сшивки (полимеризации) молекул олигомеров и мономеров. Специальные добавки служат для модификации различных характеристик и свойств композиции.

Структура формной пластины

Для формного процесса принципиально важно различие физических и/или химических свойств исходной композиции и образовавшегося после ее экспонирования полимера. Это различие свойств может проявляться в разном фазовом состоянии исходного материала и полимера, в их разной способности растворяться в определенных веществах и в разной температуре плавления (см. табл.). В зависимости от своего фазового состояния, фотополимеризующиеся композиции делятся на жидкие и твердые. Твердые композиции применяются в изготовлении формных пластин. Пластины, в свою очередь, могут классифицироваться по типу проявки, особенностям структуры, твердости, толщине и т.п.

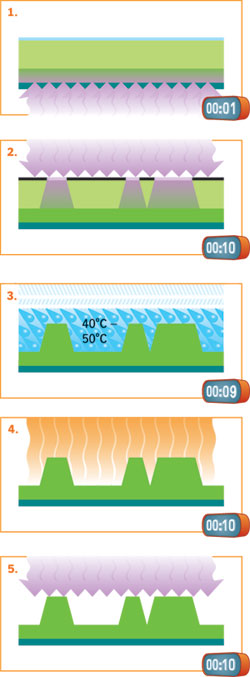

Процесс изготовления фотополимерной формыПроцесс изготовления фотополимерной формы включает следующие основные этапы: • предварительное экспонирование; • основное экспонирование; • проявка; • окончательное экспонирование; • финишинг. Предварительное экспонирование — это равномерная засветка обратной стороны будущей формы, которая определяет глубину ее рельефа, формирует основу печатающих элементов и стабилизирует адгезию между слоем фотополимеризующегося материала и пленочной основой формы. Кроме того, происходит повышение светочувствительности фотополимеризующейся композиции. При основном экспонировании осуществляется формирование печатающих элементов. Во время этой операции фотополимеризующийся материал экспонируется через негативную фотоформу или масочный слой, в результате чего происходит избирательная полимеризация. Формирование полимерного рельефа начинается от поверхности и при дальнейшем экспонировании конусообразно продолжается вглубь материала. Достаточным считается такое время экспонирования, в течение которого все элементы изображения оказываются прочно прикрепленными к основе рельефа, образованной в результате предварительного экспонирования. Процессы проявки различны у фотополимеризующихся материалов разного типа, однако их сущность одинакова — удаление неполимеризовавшихся остатков исходной композиции.

Этапы изготовления формы: 1 — предварительное экспонирование; 2 — основное экспонирование; 3 — проявка; 4 — сушка; 5 — окончательное экспонирование и финишинг

Окончательное экспонирование завершает процесс полимеризации пластины и обеспечивает ее долговечность и высокие эксплуатационные качества. Эта операция необходима для осуществления полимеризации всех полимеров пластины, которые не были засвечены. Для окончательного экспонирования (как и для предварительного, и для основного) используют УФизлучение диапазона А. Окончательное экспонирование придает форме ее окончательную твердость, увеличивает ее стойкость к растворителям красок и смывкам. Завершает процесс изготовления пластины световой финишинг — облучение формы жестким УФизлучением, благодаря чему форма приобретает стабильность свойств, а липкость ее поверхности устраняется. Жидкие фотополимеризующиеся композицииПроцесс изготовления форм из жидких фотополимеризующихся композиций имеет ряд особенностей. На первом этапе фотополимеризующаяся композиция заливается поверх негативной фотоформы, покрытой очень тонкой прозрачной защитной пленкой. Сверху на фотополимеризующийся материал наносится прозрачная пленкаоснова, которая в дальнейшем будет обеспечивать стабильность геометрических размеров формы. Экспонирование вначале выполняется сверху, а затем снизу. После окончания экспонирования фотоформа вместе с защитной пленкой снимается, а потом с поверхности формы ракелем удаляется неотвержденная фотополимеризующаяся композиция, которая может использоваться повторно. Остатки неэкспонированной композиции удаляются при промывании формы водой с небольшим количеством специального моющего средства. После этого форма сушится посредством обдува теплым воздухом. Применение жидких композиций позволяет комбинировать фотополимеризующиеся материалы разной твердости: основа формы и нижняя часть печатающих элементов формируются из более эластичного материала, а верхушки печатающих элементов — из более твердого. При печати с использованием такой формы деформируются в основном эластичные основы печатающих элементов, а не их несущие краску верхушки. За счет этого удается снизить растискивание в процессе печати и улучшить градационную передачу, особенно в светах и тенях растровых изображений.

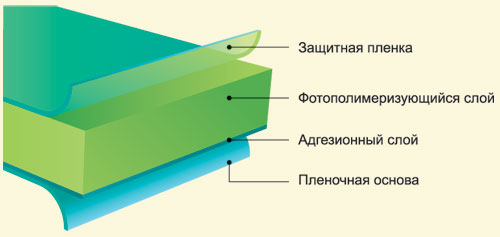

Еще один способ снижения растискивания — использование двух композиций с разной светочувствительностью. Если верхний слой фотополимеризующейся композиции имеет меньшую светочувствительность, чем нижний, то после экспонирования верхушки печатающих элементов будут иметь отвесные боковые грани, а их нижние части — наклонные. Поэтому при сжатии печатающих элементов их площадь фактически не увеличится. Основные достоинства жидких фотополимеризующихся композиций: • высокая тиражестойкость; • снижение растискивания при комбинировании фотополимеризующихся материалов разной твердости; • оперативность изготовления форм, поскольку проявка и сушка занимают очень мало времени; • снижение стоимости форм за счет возможности повторного использования неполимеризовавшейся композиции (экономится до 60% фотополимеризующегося материала) и отсутствия необходимости в очистке сточных вод; • экологичность процесса изготовления форм, так как при этом не используются органические растворители. Недостатки форм из жидких фотополимеризующихся композиций — это относительно невысокая линиатура растра и невозможность использования достоинств технологии CtP. Жидкие фотополимеризующиеся материалы для изготовления флексографских форм в настоящее время выпускаются компаниями Asahi Photoproducts и MacDermid Printing Solutions Фотополимерные пластиныПластины для флексографской печати имеют многослойную структуру, включающую слойоснову, фотополимеризующийся слой, поверхностный слой и покровную пленку. Слойоснова, обычно изготовляемый из полиэфирной пленки, обеспечивает стабильность геометрических размеров пластины. Для хорошего скрепления полиэфирного слоя с фотополимером применяется специальный адгезионный слой. Этот же слой может обладать специальными оптическими свойствами для обеспечения отсутствие бликов при отражении от пленочной основы того света, который в процессе экспонирования прошел через верхние слои.

В пластинах, экспонируемых через фотоформу (аналоговых), применяется матирующий поверхностный слой, который обеспечивает надлежащее удаление воздуха и хороший контакт фотоформы с поверхностью пластины. Поверхностный слой в цифровых CtPпластинах служит для формирования на их поверхности негативного изображения. Этот слой изготавливается из материала, имеющего высокий коэффициент поглощения ИКизлучения, как правило — из углерода. Покровная пленка защищает полимер от воздействий окружающей среды и механических повреждений, а перед процессом основного экспонирования она удаляется. Сольвентовымывные пластиныСольвентовымывные пластины проявляются органическими растворителями. В процессе проявки (вымывания) неэкспонированный фотополимеризующийся материал удаляется до фиксированной глубины, а прошедший полимеризацию рельеф изображения остается на пластине. Поскольку при вымывании пластина впитывает вымывной раствор, то созданный в результате полимеризации рельеф изображения какоето время остается мягким и разбухшим. Испарение абсорбированного растворителя происходит в процессе сушки посредством обдува горячим воздухом.

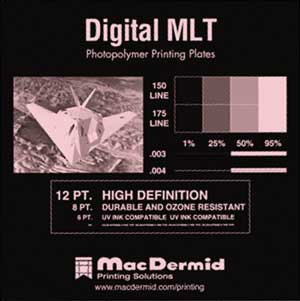

Основные достоинства сольвентовымывных пластин: • широкий ассортимент пластин от нескольких крупных производителей; • отработанность технологии. К недостаткам сольвентовымывных пластин относятся большое время изготовления форм вследствие многочасовой сушки, загрязнение окружающей среды парами органических растворителей, а также необходимость утилизации отработанного проявляющего раствора, который нельзя сливать в канализацию. Основные производители сольвентовымывных пластин — это Asahi Photoproduct, DuPont Packaging Graphics, Kodak’s Graphic Communications Group, MacDermid Printing Solutions, Oy Pasanen и XSYS Print Solutions (BASF Drucksysteme). Водовымывные пластиныВодовымывные пластины, как следует из их названия, вымываются водой. При этом неэкспонированная композиция либо растворяется в воде, либо абсорбирует ее и теряет механическую прочность. В первом случае обычно используется щелочной раствор (в водопроводную воду добавляют специальное моющее средство), во втором случае фотополимеризующийся материал удаляется в проявочном процессоре щетками, а затем вымывается водой. Основные достоинства водовымывных пластин: • экологическая чистота процесса проявки и отсутствие затрат на утилизацию проявляющего раствора; • малое время изготовление формы, поскольку ее сушка занимает не более 20 мин. Водовымывные пластины производят компании Agfa, Toray и Toyobo. Пластины Agfa продаются только на американском рынке, а пластины от Toray и Toyobo доступны в России. Термальные пластиныТермальные фотополимеризующиеся пластины проявляются в специальных процессорах. Наибольшую популярность получила разработанная компанией DuPont технология Cyrel FAST. Светочувствительный слой пластины Cyrel FAST состоит из полимера, приобретающего после экспонирования УФизлучением термореактивные свойства, то есть не размягчающегося при нагревании. Отэкспонированная пластина закрепляется на барабане ротационного проявочного процессора Cyrel FAST. В процессоре пластина нагревается, вследствие чего неэкспонированный полимер расплавляется. Расплав удаляется с поверхности пластины специальным абсорбирующим материалом. Формирования рельефа формы происходит за 612 оборотов барабана. За счет того что из технологического цикла исключается операция сушки, время изготовления формы уменьшается до 3545 мин. Кроме того, отсутствуют проблемы, связанные с использованием, хранением и переработкой растворителей. Недостаток технологии Cyrel FAST — относительно высокая стоимость пластин. Кроме DuPont, термальную технологию разработала компания MacDermid Printing Solutions, причем термальная пластина от MacDermid может проявляться как термически, так и сольвентами. *** Когдато фотополимеризующиеся материалы дали мощный импульс для развития флексографии, сегодня же происходит обратный процесс: широкое использование флексографии и необходимость конкуренции с офсетом заставляет производителей формных пластин совершенствовать выпускаемые материалы, делать их более экономичными и качественными. При этом производителям не следует забывать и о прогрессе конкурирующих решений, в частности — прямого лазерного гравирования форм. |

||||||||||||||||||||||||||||||