Говорит и показывает Минск

В этой публикации речь пойдет о полиграфической отрасли Республики Беларусь. Для этого я пересек границу и встретился со своим бывшим сокурсником по МГУП Григорием Марченко, который ныне занимается выпуском упаковки и этикетки.

Андрей Крылов: Григорий, предлагаю начать с монолога о себе.

Григорий Марченко: Работаю в «МастерФлексе» в должности руководителя отдела продаж с октября 2007 года. После средней школы поступил в Полиграфическое училище № 32 в городе Минске для обучения по специальности «печатник высокой печати», которое окончил в 1986 году. Это повлияло на воинскую профессию в рядах Советской армии — печатник печати топографических карт. После демобилизации в 1988 году продолжил свою полиграфическую деятельность в качестве печатника рулонной книжно-журнальной ротации. В 1989 году поступил в Московский полиграфический институт (на заочное отделение) на факультет «Издательское дело и организация книжной торговли» со специальностью «книговед».

Григорий Марченко, начальник отдела продаж ООО «МастерФлекс» (Республика Беларусь)

В 1994 году, окончив вуз, к тому времени переименованный в Московский государственный университет печати, все последующие годы был задействован на различных полиграфических предприятиях города Минска в основном в сфере реализации продукции. До 2004 года специализировался в офсете и укупорке (винтовой и термоусадочный колпак с нанесенной печатью), а последние пять лет работаю с флексоупаковкой, о чем не жалею, так как считаю это направление долгосрочно и устойчиво востребованным и перспективным.

А.К.: Всё правильно, ведь мы закончили МГУП в одно и то же время. Кстати, в прошлом номере КомпьюАрта была публикация о российском полиграфическом образовании, а как в Беларуси сегодня становятся полиграфистами?

Г.М.: В Республике Беларусь полиграфическое образование можно получить на базе Минского государственного профессионально-технического колледжа им. В.З. Хоружей и в Белорусском государственном технологическом университете на факультете «Издательское дело и полиграфия».

В колледже готовят рабочих и специалистов среднего звена для полиграфических предприятий, издательств и книжной торговли. Обучение осуществляется по многоступенчатой системе: на первом этапе идет подготовка квалифицированных рабочих (печатник плоской печати, переплетчик, машинист автоматической линии по изготовлению книг, оператор электронного набора и верстки, контролер-кассир, продавец книжных товаров), получение среднего (полного) общего образования и профориентация на специальность. На втором этапе готовят специалистов с квалификацией «техник-технолог печатного производства», «техник-технолог брошюровочно-переплетного производства», «технический редактор», «товаровед» — это получение среднего специального образования. Выпускники колледжа способны успешно работать на полиграфическом оборудовании любой сложности, вести организационно-управленческую и прфессионально-творческую работу.

Подготовка инженерно-технологических кадров и специалистов с высшим образованием по всем полиграфическим специальностям осуществляется на факультете «Издательское дело и полиграфия» в Белорусском государственном технологическом университете.

В настоящее время издательско-полиграфический комплекс вышел на острие научно-технического прогресса. Издательско-полиграфические технологии относятся к разряду высоких технологий, поэтому помимо высокой профессиональной подготовки специалисты должны обладать глубокими знаниями по фундаментальным и техническим дисциплинам.

В подготовке специалистов высшей квалификации для издательско-полиграфического комплекса Беларуси участвуют многие общеуниверситетские кафедры, а также входящие в состав факультета кафедры полиграфических производств, полиграфического оборудования и систем обработки информации, редакционно-издательских технологий, информационных систем и технологий, белорусского языка.

Кафедры факультета располагают высокотехнологичными специализированными полиграфическими лабораториями, оснащенными новейшими техническими средствами, вычислительной техникой, уникальными приборами и оборудованием.

В настоящее время выпускники БГТУ формируют информационное пространство страны, работая в издательствах, типографиях, средствах массовой информации, книжных, рекламных и дизайнерских организациях, на полиграфических предприятиях различных форм собственности.

На факультете ведется подготовка по следующим специальностям:

- технология полиграфических производств (квалификация «инженер-технолог полиграфического производства»);

- полиграфическое оборудование и системы обработки информации (квалификация «инженер-электромеханик»);

- издательское дело (квалификация «редактор-технолог»);

- информационные системы и технологии (квалификация «инженер-программист-системотехник»).

Kвaлификaция выпycкникoв факультета «Издательское дело и полиграфия» пoзвoляeт им ycпeшнo paбoтaть на пpeдпpиятияx пoлигpaфичecкoй и yпaкoвoчнoй пpoмышлeннocти, хорошо opиeнтиpоваться в мнoгooбpaзии пoлигpaфичecкиx мaтepиaлoв (бyмaги, кapтoны, плeнки, кpacки и т.д.) и экoлoгичecкиx пpoблeмax oтpacли. Они также мoгyт ycпeшнo paбoтaть в дpyгиx oтpacляx, иcпoльзyющиx пoлигpaфичecкиe пpoцeccы и мaтepиaлы (элeктpoникa, peклaмный бизнec и дp.).

А.К.: Григорий, а теперь расскажите о своей типографии: что печатаете, сколько человек в штате?

Г.М.: Наше флексопечатное предприятие было основано 23 декабря 2004 года, хотя активно действовать на рынке мы начали в середине 2007 года.

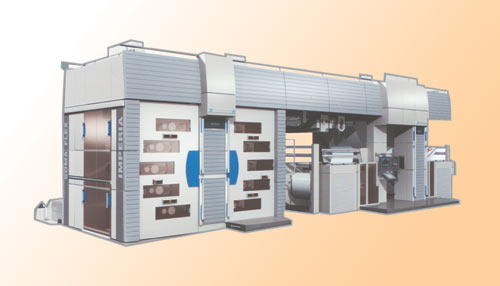

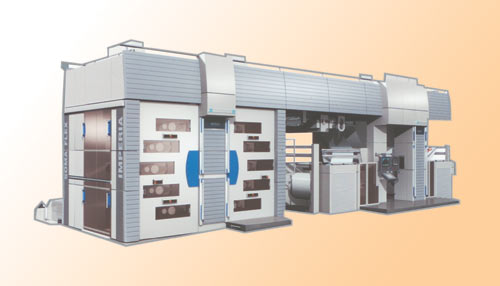

Рис. 1

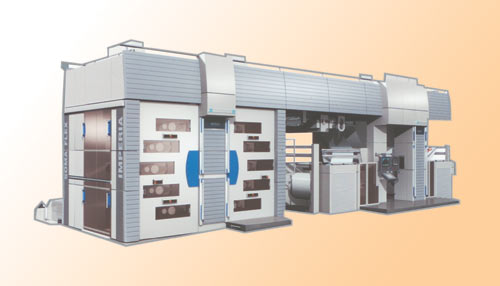

Рис. 2

Сегодня в штате типографии 30 сотрудников: директор, заместитель директора, бухгалтер, юрисконсульт, начальник производственного отдела, два технолога, восемь печатников, два резчика бобинорезальной машины, специалист по обслуживанию ламинатора, начальник отдела продаж, четыре менеджера, три дизайнера и четыре человека из служб упаковки и охраны.

В типографии установлено:

- шестикрасочная печатная машина Carrera (Италия) с центральным барабаном (ширина запечатываемого полотна — 1200 мм, скорость печати — 250 м/мин, линиатура — до 255 линий на 1 см 2, система видеоконтроля печати полотна, ракельные секции) — рис. 1;

- дуплексный бессольвентный ламинатор Soma Lamiflex E (Чехия) (ширина материала — от 300 до 1320 мм, скорость ламинации — до 400 м/мин, широкий спектр используемых материалов (BOPP, PET, LDPE, PE, OPA, CASTPP, бумага, алюминиевая фольга)) — рис. 2;

- бобинорезальные машины Soma Pluto II (Чехия) и Kampf (Германия) (ширина материала — от 300 до 1350 мм, минимальная ширина реза — 35 мм, скорость реза — до 550 м/мин, максимальный диаметр нарезанного рулона — 635 мм, широкий спектр материалов (полимерные пленки, бумага, ламинат)) — рис. 3;

- машина для монтажа форм и пробной печати Soma (Чехия) (максимальная ширина печати — 1600 мм, максимальная длина печати — 1000 мм, минимальная длина печати — 250 мм, величина оптического увеличения — 100-кратное, количество мониторов — 2, количество видеокамер — 2) — рис. 4.

Рис. 3

Рис. 4

А.К.: Чьи заказы выполняются на этом оборудовании?

Г.М.: Молочные и маслодельные заводы и комбинаты используют комбинированный материал либо фольгу кашированную для упаковки масла, спредов, творога, творожных масс, жиров и маргаринов; пленку FPO PE производства Швеции, известную еще как Lean Cover, — для упаковки творога и творожной массы.

Фабрики мороженого и хладокомбинаты выбирают полипропилены (прозрачные, жемчужные, металлизированные, матовые) как с межслойной, так и с поверхностной печатью, фольгу кашированную либо комбинированный материал, используемые в основном для упаковки мороженого в брикетах, с вафлями и без.

Кондитерские предприятия предпочитают твистовые материалы (с памятью), например Роliphan, ПВХ, «Политвист», «Композит», БК-40 и многие другие применяются для упаковки конфет, полипропилены — для упаковки рассыпных желатиновых, лакричных, карамельных конфет и зефира в корексах.

Медицинские предприятия используют полипропилены для упаковки бинтов, гематогена и другой продукции.

Хлебозаводы и компании, специализирующиеся на выпуске макаронных изделий и различных круп, применяют полипропилены, как правило, с межслойной печатью, так как нуждаются в упаковке с повышенной защитой от стирания.

Сроки поставки различных видов продукции разные. ООО «МастерФлекс» располагает постоянными складскими запасами наиболее востребованных материалов с базовыми форматами, как-то: фольга кашированная — 840, 880, 920 мм; полипропилены — 750, 920, 960, 1000 и 1050 мм, FPO PE — 690, 720 и 920 мм. Если нужен неходовой формат или материал с достаточно редкой плотностью или грамматурой, то сроки доставки составляют от 3 до 5 недель. Но с момента согласования оригинал-макета самый длительный срок выполнения заявки не превышал 45-50 дней.

А.К.: Типография находится рядом с Минском, и, видимо, с доставкой вашей продукции местным заказчикам проблем нет.

Г.М.: Да, это так. Почти все заказчики присылают в столицу свой транспорт с продукцией для реализации в торговой сети, а на обратном пути могут забрать готовую продукцию. Лишь для избранных клиентов, которые заказывают большие объемы, мы осуществляем доставку продукции своим транспортом. Также собственными силами «МастерФлекс» выполняет доставку в Российскую Федерацию. Среди пунктов назначения — Москва, Тула, Нижний Новгород, Калининградская область (две границы). Самой дальней точкой поставки для нас пока является Кемерово — это доставка до Москвы, а далее железнодорожным транспортом до конечного пункта. Сроки изготовления и согласования таможенных документов не превышают трех рабочих дней.

А.К.: Поскольку журналисты любят считать деньги в чужих карманах, расскажите об уровне зарплаты ваших сотрудников, а также о расчете заказа.

Г.М.: У печатников средняя месячная зарплата составляет в среднем 700-750 долл., что сейчас для белорусского рынка труда довольно привлекательно.

Теперь о методике расчета заказов, которая вряд ли отличается от применяемой на других флексопечатных предприятиях. Основой является прайс на выпускаемую продукцию, который действителен на все повторные тиражи. При первом (пилотном) тираже всегда добавляется стоимость фотополимерных форм, которая рассчитывается по следующей формуле: 380 (вал) x 960 (ширина полотна) x 6 (количество цветов, например CMYK + White + Pantone 283) x 2 белорусских рубля (стоимость 1 см 2) = 43 776 руб., делим на 1800 кг (итоговый объем тиража), и получается 24,32 руб., которые добавляются к прайсовой стоимости материала.

Таким образом, если предприятие заказало 1800 кг полипропилена жемчужного по цене 180 руб. за 1 кг продукции с печатью, то при первой поставке с учетом изготовленного клише стоимость составит 180 + 24,32 = 204,32 руб. за 1 кг без учета стоимости доставки на склад предприятия.

А.К.: Григорий, словосочетание «экономический кризис» уже навязло в зубах, но нельзя не задать вопрос, как обстоят дела в белорусской полиграфии?

Г.М.: Безусловно, анализ деятельности полиграфического предприятия в современных условиях не был бы полным без упоминания о финансовом кризисе.

В отличие от Российской Федерации, где рубль девальвировался постепенно с осени 2008 года по весну 2009-го, местный белорусский рубль был девальвирован 1 января 2009 года сразу на 20,5% относительно всех известных мировых валют, а в первое полугодие уже вследствие естественной инфляции потерял еще 7,5%.

Понятно, что это не могло бесследно пройти для нашей типографии. Ввиду того, что большинство предприятий работают на условиях отсрочки платежа сроком от 30 до 60 календарных дней, все отгрузки, датированные ноябрем-декабрем 2008 года, желаемой прибыли попросту не принесли. Более того, не все наши заказчики оказались готовы к 20-процентному повышению цены на нашу продукцию, вследствие чего пришлось если не всем, то наиболее значимым клиентам предложить постепенное, нешоковое изменение стоимости на упаковочные материалы. Если хотите, можно назвать это гибкостью, но в ущерб финансовой составляющей. В I квартале 2009 года уровень отгрузок был сохранен на уровне прошлого года без потери своих клиентов, а в период с апреля по июль был достигнут определенный прогресс в увеличении объема производства на фоне привлечения новых заказчиков.

Что касается ситуации на других белорусских флексопредприятиях, то в первую очередь пострадали компании, ориентированные прежде всего на российский рынок, так как поток заказов от восточного соседа существенно сократился: кто давал 5 т заявок в месяц, стал давать 2,5 т, кто давал 2 т — 500 кг, кто тонну — пропал вообще. Хотя это утверждение весьма условно, оно в целом точно отображает картину: месячные очереди на постановку в печать ушли в прошлое.

Поскольку доля зарубежных заказов на «МастерФлекс» не превышала 15%, этот удар оказался для нас не столь болезненным.

А.К.: Григорий, теперь познакомьте с планами развития типографии. Можно лозунгами, в России к этому привыкли.

Г.М.: Нашей главной задачей является создание упаковки, способствующей успеху производимых заказчиками товаров, упаковки, которая удовлетворяет конечного потребителя, побуждая его к покупке.

Решая эту задачу, мы всегда и во всем ориентируемся на современные тенденции рынка гибкой упаковки и для этого постоянно наращиваем техническую базу, совершенствуем технологии, расширяем круг поставщиков, развиваем системы управления предприятием, усиливаем систему контроля качеством.

Теперь более конкретно. Наша первоочередная задача — это приобретение 10-красочной машины с шириной запечатываемого полотна 1270 мм, что позволит значительно улучшить качество выпускаемой продукции, а также привлечь новых заказчиков, ранее недоступных из-за особых требований к упаковке.

Кроме того, назрела необходимость в создании собственного формного участка, что заметно сократит время, отводимое на допечатные процессы и доставку форм на производство. Сегодня фотополимерные формы для нас изготавливает известное и в России предприятие «Унифлекс». Все эти задачи входят в перспективный план развития нашего предприятия на ближайшие три года.

Мир Этикетки 9'2009

|