Технология изготовления самоклеящихся материалов

Дмитрий Поляков, Technical marketing manager, Avery Dennison roll materials Europe

Рынок самоклеящихся этикеток является одним из наиболее быстро и динамично развивающихся как в России, так и во всем мире. Ежегодный прирост данного рынка в России составляет в последние годы около 20%, в АзиатскоТихоокеанском регионе — более 40%, в странах Западной Европы и Северной Америки 35 %. Несмотря на многократное увеличение потребления в последние годы самоклеящихся материалов в России, мы по этому показателю пока еще заметно отстаем от многих стран. Посудите сами: если в Западной Европе и Северной Америке потребление самоклеящихся материалов составляет порядка 1011 м2 на человека, в Восточной Европе (Чехия, Словакия, Польша) — не менее 45 м2, в России в 2005 году — всего около 1,2 м2 на человека. Однако не следует забывать, что в 2002 году эта цифра составляла всего 0,6 м2 на человека, то есть за три года потребление самоклеящихся материалов у нас удвоилось.

Одновременно с количественным ростом потребления самоклеящихся материалов в нашей стране за последние годы наметился качественный скачок в разнообразии используемых материалов. Если всего несколько лет назад ассортимент используемых в России материалов насчитывал всего около 20 основных видов (несколько видов бумаги и пленки) со стандартными клеями, то сейчас устойчивым спросом пользуются несколько сотен наименований материалов, и это число ежегодно растет. Заказчики начали задумываться не только о внешнем виде этикетки и качестве полиграфического исполнения (которое в России зачастую значительно превосходит многие иностранные аналоги), но и о свойствах различных материалов и адгезивов. Сейчас уже стандартно поставляются материалы для «невидимых» этикеток (полипропиленовые пленки на лавсановой подложке), в том числе с адгезивами, которые не мутнеют от воды и пастеризации (например, адгезив S517N производства Fasson), пленочные и бумажные материалы для этикетирования шин (Fastyre), материалы для изготовления багажных бирок в аэропортах, материалы со специальными клеями для заморозки (C2075, FR8) и многие другие.

Это говорит о том, что заказчика уже не удовлетворяет просто этикетка — ему нужно решение, которое отвечает всем требованиям процессов этикетирования и эксплуатации конечного продукта, являясь при этом по возможности максимально экономичным. В связи с этим возникла необходимость в применении широкого разнообразия различающихся по своим свойствам лицевых материалов, подложек и адгезивов, а также различных технологий изготовления материалов.

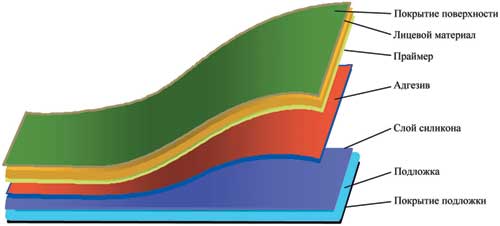

Структура типового самоклеящегося материала представлена на рис. 1.

Рис. 1

Несмотря на кажущуюся простоту конструкции, изготовление самоклеящихся материалов является очень сложным высокотехнологичным процессом. В настоящее время, несмотря на многочисленность мелких производителей данных материалов, в больших объемах их изготавливает всего порядка десятка компаний. Одним из лидеров является компания Avery Dennison (торговая марка Fasson).

Как видно из схемы на рис. 1, основными компонентами самоклеящихся материалов являются лицевой материал, адгезив и силиконизированная подложка.

Лицевые материалы и подложки производители самоклейки, как правило, закупают у производителей бумаги или пленки. Исключение составляют некоторые специальные материалы; например, фирма Avery Dennison сама производит высокотехнологичные пленки Fasclear/Primax и Global CoEx.

Таким образом, главными технологическими ноухау производителей самоклеящихся материалов являются нанесение поверхностных покрытий, силиконизация подложки и, разумеется, изготовление адгезива с нанесением его на материал.

Технологии изготовления самоклеящихся материалов различаются прежде всего типом используемого адгезива и методом его нанесения. В настоящее время используются следующие типы адгезивов:

• термоадгезивы — к ним относятся каучуковые адгезивырасплавы, например S2045, S445, TS79,TS8000, RH1 и т.п. Адгезивы на основе синтетических и натуральных смол и каучуков нагреваются до температуры порядка 150 °С и в горячем состоянии наносятся на материал. После охлаждения они образуют прочную эластичную липкую пленку. Преимуществами этих адгезивов являются очень высокие эластичность и начальная липкость. Подобные адгезивы используются для этикетирования шин, а также других грубых, шероховатых и неполярных поверхностей. Основной их недостаток — пожелтение под воздействием прямого УФсвета (поэтому данные адгезивы не наносятся на прозрачные материалы) и чувствительность к температурам выше 7080 °С;

• УФкомпозиции — для их отверждения используется УФизлучение, полимеризующее адгезив. Данные адгезивы отличают высокая химическая стойкость и прозрачность. Недостатками являются сложность нанесения, а также относительно высокая стоимость. УФотверждаемые адгезивы используются, например, для изготовления этикетокклапанов на упаковки влажных салфеток;

• водорастворимые композиции — в воде хорошо растворяются все акриловые адгезивы, например S692N, S2000, S4000 и т.п. Водные эмульсии акриловых адгезивов наносятся на материал, а затем сушатся. Эти материалы являются весьма экономичными, а потому получили широкое распространение. Их преимуществами являются простота нанесения, технологичность при использовании, прозрачность, УФстойкость и т.п. Основные недостатки — низкая влагостойкость (помутнение при воздействии влаги), плохая адгезия при низких температурах (ниже +5 °С), а также слабая адгезия к неровным и шерховатым поверхностям;

• сольвенторастворимые адгезивы — к этой группе относятся такие высококачественные и технологичные адгезивы, как S277, S451, UVR145, S695, S697 и др. В качестве растворителей используются бензины, толуол, а также другие сольвенты. Каучуковые и акриловые сольвенторастворимые адгезивы характеризуются наивысшей физикохимической стойкостью и липкостью. Они находят применение в производстве промышленных этикеток, предназначенных для этикетирования бочек, канистр с маслом (S277), морских контейнеров и т.п.

Как правило, машины для изготовления самоклеящихся материалов предназначены для нанесения адгезивов только одного типа. Универсальные машины используются либо на небольших фирмах, изготавливающих специальные материалы небольшими объемами, либо для лабораторных испытаний и изготовления пилотных версий материалов. Ведущие мировые производители имеют возможность изготовления нескольких видов адгезивов. Например, фирма Avery Dennison располагает мощностями для изготовления материалов с адгезивами всех перечисленных типов.

Вторым очень важным технологическим секретом фирм, занимающихся производством самоклеящихся материалов, является технология силиконизации подложки. Силикон не допускает контакта адгезива с лицевым слоем в рулоне и обеспечивает отделение готовой этикетки с клеем от подложки. При всем разнообразии адгезивов, характеризующихся различной липкостью, уровень съемности этикеток, предназначенных для автоматического этикетирования, должен быть постоянным. При этом этикетки, предназначенные для запечатывания в принтерах, особенно в лазерных и струйных, должны гораздо более прочно держаться на подложке, что объясняется нагрузками на материал в процессе прохождения через принтер.

Каждая машина для изготовления самоклеящихся материалов отличается о других, однако, несмотря на конструктивные различия, все машины имеют следующие модули:

• секция размотки;

• секция нанесения адгезива;

• увлажняющая секция;

• ламинатор;

• секция намотки.

Кроме того, в зависимости от конструкции и предназначения машины возможно наличие нескольких дополнительных секций. Например, для производства пленок используется устройство кондиционирования пленки, а также коронирующее устройство или/и устройство для нанесения специального поверхностного покрытия. В случае если машина предназначена для производства листовой продукции, обязательно имеется модуль резки полотна на листы, а также дополнительный модуль увлажнения для придания листам плоскостности.

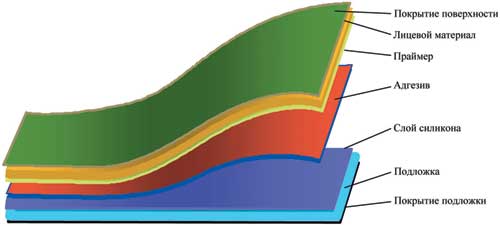

Также очень часто машины снабжаются устройством для силиконизации подложки в линию. В зависимости от вида адгезива используются разные типы силиконизации и соответственно различные устройства их нанесения. Для печати на подложке (например, названия материала) машина снабжается флексографской секцией. Схема машины для изготовления самоклеящихся материалов представлена на рис. 2.

Рис. 2

В процессе изготовления материала из секции размотки в машину подается подложка. При необходимости она предварительно запечатывается и попадает в секцию силиконизации, где на нее наносится очень тонкий слой силикона. Секция силиконизации бывает трех типов — прямой глубокой печати, офсетной глубокой печати и офсетной глубокой печати с пятью валами. Вал глубокой печати осуществляет точную дозировку подаваемого на подложку силикона. Тип секции зависит от типа силикона, требуемой толщины слоя и типа адгезива. После нанесения силиконовый слой сушится горячим воздухом в туннельной сушилке.

После сушки необходимо восстановить оптимальную влажность бумажного полотна. Слишком малое содержание влаги приведет к скручиванию полотна и невозможности получения равномерного слоя адгезива, а при слишком высокой влажности возможно изменение размеров бумаги, что приводит к появлению морщин и складок. Увлажнение производится с помощью пара, орошения из форсунок или паровой пленки. Степень увлажнения зависит от множества факторов, в том числе от скорости работы и температуры сушки, от типа адгезива и т.п.

После прохождения секции увлажнения оборотная сторона бумажной подложки может запечатываться в один цвет в флексографской секции. Обычно наносится логотип компании или название адгезива.

Пройдя стадии силиконизации и восстановления влажности (если используется предварительно силиконизированная бумага, эти секции не задействуются), подложка попадает в секцию нанесения адгезива. Адгезив может наноситься щелевым способом или системой валиков. Оба способа обеспечивают равномерную толщину слоя адгезива с минимальными отклонениями по ширине и длине полотна. Способ ламинации, при котором адгезив наносится сначала на силиконизированную подложку, а затем переносится на лицевой материал, называется косвенным нанесением. Он обеспечивает более высокую гладкость слоя адгезива и исключает воздействие растворителей или высокой температуры (при нанесении адгезивоврасплавов и при сушке) на лицевой слой. Динамический контроль толщины слоя адгезива осуществляется ИКсканером.

При щелевом способе процесс нанесения адгезива напоминает экструзию пленки. Этим способом наносятся как эмульсии, так и адгезивырасплавы. Главным его преимуществом является возможность нанесения на большой скорости очень толстого слоя. Кроме того, имеется возможность нанесения адгезива полосами (gum pattern), однако эти полосы могут быть ориентированы только вдоль полотна.

При нанесении адгезива системой валиков тоже возможно нанесение адгезива полосами. Для этого один из валиков имеет специальную гравировку.

Сушка водных адгезивов выполняется так же, как и сушка силиконового слоя на подложке. При сушке сольвентных адгезивов используется дополнительная система удаления растворителей с последующим сжиганием паров. При сушке расплавов адгезивов полотно охлаждается потоком воздуха и проводится через охлаждаемые валы. УФотверждаемые адгезивы сушатся в УФсушилках.

Одновременно с подложкой с другой стороны машины подается лицевой материал. Пленочный лицевой материал подвергается обработке коронным разрядом или проводится через секцию нанесения специального покрытия на поверхность пленки. Нанесенный праймер сушится в специальном тоннеле. Как правило, пленки имеют предварительно обработанную коронным разрядом оборотную сторону, что необходимо для улучшения адгезии клея, однако в некоторых случаях это покрытие дополнительно подвергают коронированию в машине.

На заключительном этапе изготовления самоклейки в секции ламинации происходит соединение покрытой адгезивом подложки с лицевым материалом. При этом создается небольшое давление, необходимое для переноса адгезива с подложки на лицевой материал. Обычно именно ламинация определяет общую скорость производства.

В заключение готовый ламинат наматывается в большой мастеррулон, который впоследствии разрезается на необходимые форматы.

В процессе производства обязательно осуществляется контроль параметров самоклеящихся материалов. Как уже упоминалось, толщина и равномерность нанесения адгезива постоянно контролируются с помощью ИКсканера, и при выходе за допустимые пределы соответствующий участок полотна немедленно отмечается для последующего удаления. Кроме того, в конце рулона срез ламината проходит через дополнительное сканирование толщины адгезива, а также взвешивается для определения его среднего веса. Одновременно сканируется и контролируется вес нанесенного на подложку силикона.

Дополнительно на каждом рулоне осуществляется замер основных параметров липкости клея — начальной липкости и окончательной адгезии. Равномерность и качество нанесения силикона контролируется с помощь специального «малахитового» теста. Кроме того, на протяжении всего процесса контролируется содержание влаги в лицевом слое, подложке и адгезиве.

В процессе резки мастеррулонов на малые форматы также происходит проверка качества материала и удаление дефектных участков полотна.

Мир Этикетки 1'2006

|