Изготовление штанцевальных формВ первой статье цикла (см. КомпьюАрт № 2’2009) рассказывалось о финишных полиграфических технологиях изготовления штампов и контрштампов для тиснения фольгой и конгрева. В этой публикации дан обзор конструкций штанцевальных форм, материалов и способов их изготовления, приведены примеры изделий, полученных с помощью штанцевания, а также обобщена современная терминология в данной области. Штанцевание является одним из наиболее популярных отделочных процессов, который позволяет получать изделия фигурной формы: коробки, папки, открытки и т.д. Операция штанцевания может выполняться на тигельных (рабочие органы машины — две плоские поверхности), плоскопечатных (рабочие органы — цилиндр и плоская поверхность) и ротационных (рабочие органы — два цилиндра) машинах [1]. Фигурная форма изделий получается за счет воздействия штанцевальной формы (устаревшее название — штанцевальная плита) на обрабатываемый материал (бумагу, картон, микрогофрокартон и др.). Для работы ротационного оборудования требуются штанцевальные формы в виде цилиндров, для двух других типов оборудования используются плоские штанцевальные формы (рис. 1). В данной статье речь пойдет о плоских штанцевальных формах, применяемых в основном для изготовления коробок, папок и других изделий из картона. В конструкцию штанцевальной формы (см. рис. 1) входят следующие основные части: основание, линейки (режущие, биговальные и т.д.), эжекторные материалы (резина, полиуретан и т.д.). Основание — это плита, в которой лазером, фрезой, лобзиком или струей воды прорезаются пазы по форме развертки будущего изделия (коробки, папки и т.д.), где затем размещаются режущие, биговальные и другие линейки. Тип обработки (лазерная резка, гравирование и т.д.) зависит от материала, применяемого для изготовления основания. Существуют четыре основных вида материалов для изготовления основания: фанера, фанера повышенного качества, композиционные материалы (duramar и др.), сэндвич (сталь — полимерный компаунд — сталь и другие варианты). Основание из фанеры — наиболее распространенное, поскольку данный материал самый дешевый по сравнению со всеми прочими и хорошо поддается различным видам обработки. При этом фанера обладает рядом недостатков [2]:

Для снижения гигроскопичности и повышения эксплуатационных характеристик штанцевальных форм используют фанеру повышенного качества со специальным покрытием лицевой и оборотной поверхностей (ламинированную, окрашенную и т.д.). У всех типов фанеры есть еще один существенный недостаток: если пазы в основании выполнены несколько уже, чем требуется, то после того, как в фанерное основание будут вмонтированы линейки (режущие, биговальные и т.д.), они начнут распирать основание и геометрические размеры штанцевальной формы увеличатся относительно требуемых в чертеже. В среднем отклонение реальных размеров от чертежа может составить 0,5 мм на 1 м длины штанцевальной формы.

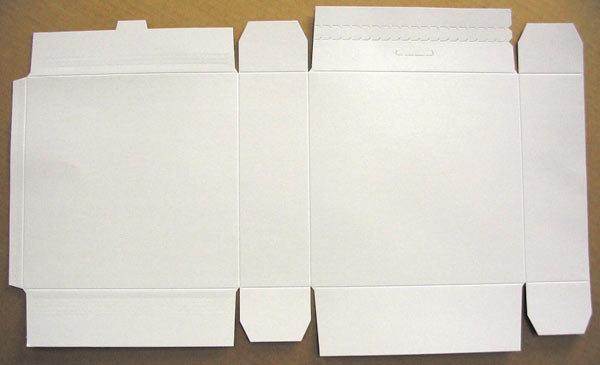

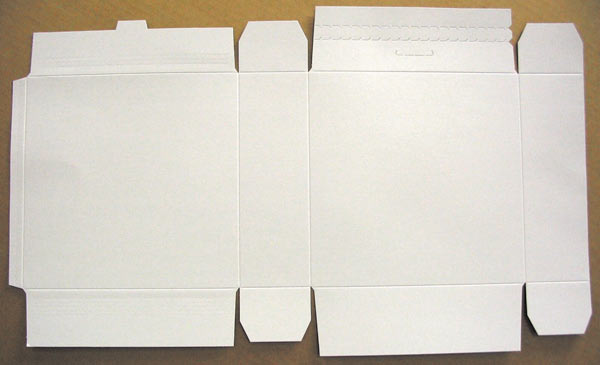

Рис. 1. Штанцевальная форма с основанием из ламинированной фанеры: а — лицевая сторона; б — оборотная сторона

Описанные недостатки, присущие фанере, отсутствуют в специальных материалах, в основном на полимерной основе, также применяемых для изготовления оснований. К таким материалам относятся: пертинакс (рertinax), пермаплекс (permaplex), акриловое стекло (аcryglass), дурамар (duramar) [3] и др. Наибольшее распространение получил материал дурамар — пластик, усиленный стекловолокном. Пазы для установки стальных линеек в дурамаре вырезаются не лазером, как в случае с фанерой, а с использованием водоструйной технологии. Этот процесс холодной резки не оставляет в пазу никаких продуктов горения, поэтому ширина паза остается постоянной даже после нескольких замен ножей. Тиражестойкость штанцевальных форм на основании, выполненном из дурамара, составляет в среднем 5 млн ударов. Кроме повышенной тиражестойкости, такое основание позволяет устранить отклонения геометрических размеров штанцевальных форм, связанные с монтажом линеек в основание штанцевальной формы. Данный материал не зависит от колебаний влажности воздуха. К недостаткам оснований, выполненных из полимерных материалов (duramar и др.), следует отнести высокую стоимость и более длительный срок изготовления по сравнению со штанцевальными формами на фанерном основании. Кроме фанеры и полимерных материалов (дурамар и др.), существуют основания типа «сэндвич», которые являются вершиной качества и тиражестойкости. У разных фирм-производителей терминология весьма существенно различается, как и способы изготовления подобных оснований. В данной статье под сэндвичем понимается основание, состоящее из нескольких слоев материалов. Выпускается основание-сэндвич в виде сочетания двух вырезанных лазером стальных листов и компаундной смолой между ними. Основания такого типа имеют максимальную тиражестойкость до 10 млн ударов, не подвержены колебаниям геометрических размеров и не реагируют на изменение влажности окружающей среды. Следует учесть, что их стоимость и срок изготовления тоже весьма велики. Существуют основания-сэндвичи в виде различных комбинаций слоев стали и полимерных материалов. Для абсолютного большинства работ, выполняемых в средних и малых типографиях, подходят штанцевальные формы на обычном фанерном основании. Они обеспечивают необходимую точность изделий, их тиражестойкости также вполне достаточно, поскольку данные типографии выпускают относительно небольшие тиражи полиграфической продукции (от нескольких экземпляров до нескольких десятков тысяч изделий). Для штанцевальных форм, которые будут использоваться в малых и средних типографиях при изготовлении периодически повторяющихся заказов, рекомендуется применять в качестве основания фанеру улучшенного качества с влагозащитным покрытием поверхностей. В этом случае снижается вероятность того, что основание штанцевальной формы рассохнется, покоробится и т.д. в процессе длительного хранения. Штанцевальные формы с основанием из полимерных материалов (дурамар и др.) целесообразно применять только крупным полиграфическим предприятиям для изготовления полиграфической продукции большими и периодически повторяющимися тиражами (от 100 тыс. листов в месяц и более). При этом в качестве ответной части к штанцевальной форме в большинстве случаев служит стальная пластина с углублениями для бигования. Штанцевальные формы с основанием типа «сэндвич» имеет смысл применять для изготовления очень больших тиражей (миллионы листов). В нашей стране такими тиражами, к сожалению, в основном выпускаются только сигаретные пачки. В качестве ответной части в данном случае также применяется стальная пластина с углублениями для бигования. Из всего сказанного можно сделать вывод, что основным критерием для выбора того или иного вида основания штанцевальной формы служит величина тиража полиграфической продукции и его повторяемость (ежемесячная, ежеквартальная и т.д.). Кроме данного критерия, следует учитывать и то, что штанцевальные формы с основаниями из дурамара и основаниями типа «сэндвич» обеспечивают высочайшую точность (соответствие чертежам) и качество выпускаемой полиграфической продукции. Это обстоятельство особенно важно при изготовлении картонных коробок, которые затем будут использоваться на автоматических линиях заказчиков (предприятиях пищевой, табачной промышленности и т.д.) для укладки продукции (чая, сигарет и т.д.). Данные автоматические линии работают на больших скоростях. Для обеспечения их бесперебойной работы требуется высокая точность изготовления картонных коробок, максимальное качество биговок, рицовок и т.д. в пределах всего тиража. Следует отметить, что основание из фанеры применяется при изготовлении штанцевальных форм для работы на плотном картоне, микрогофрокартоне и гофрокартоне. Штанцевальные формы с более дорогими основаниями в основном используют для работы с картоном (изготовление коробок под сигареты, чай и т.д.).

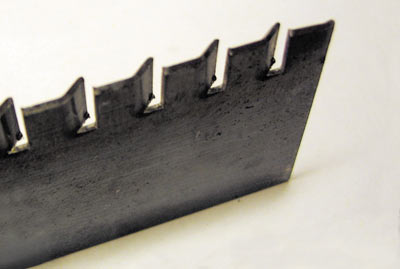

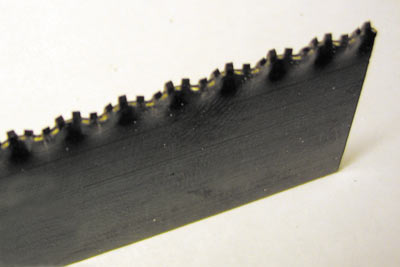

Рис. 2. Типы линеек: а — перфорационные; б — зип-перфорационные (zipper); в — линейки для надсекания материала в местах нанесения клея (клеевая перфорация)

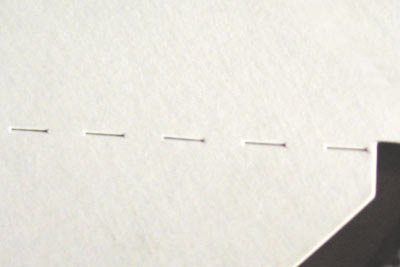

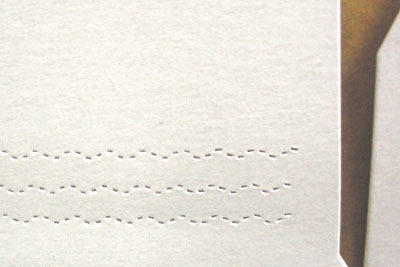

Вторым основным элементом в конструкции штанцевальной формы являются линейки. Основные типы линеек: режущие, рицовочные, биговальные, перфорационные, зип-перфорационные (zipper), линейки для нанесения клеевой перфорации. Термин «зип-перфорация» еще не окончательно утвердился, поэтому в скобках приведен его иностранный аналог. Режущие линейки имеют острую кромку и служат для прорезания материала насквозь. Рицовочные линейки внешне выглядят как режущие, но имеют меньшую высоту, поэтому прорезают материал не насквозь, а частично (обычно на 50%). Перфорационные линейки представляют собой режущие линейки со специальными выемками (см. рис. 2а). Чередование режущих кромок и выемок позволяет выполнить перфорацию материала (рис. 3а). При этом размер режущих и пробельных участков может быть разным: 2x2 мм (2 мм пробел, 2 мм рез), 3x3 мм (3 мм пробел, 3 мм рез) и т.д. Линейки для нанесения зип-перфорации (zipper) показаны на рис. 2б. Они также изготавливаются с различными вариантами размеров режущих и пробельных участков. Данный вид перфорации, как правило, предназначен для того, чтобы образовывать линии отрыва, например, для открывания картонных коробок. При этом зип-перфорационные (zipper) линейки обычно продаются парами; стежки на линейках, образующих пару, расположены зеркально друг другу. Такие линейки устанавливаются в штанцевальную форму параллельно, и с их помощью на изделии образуется специальная полоса, оторвав которую покупатель может вскрыть коробку (рис. 3б).

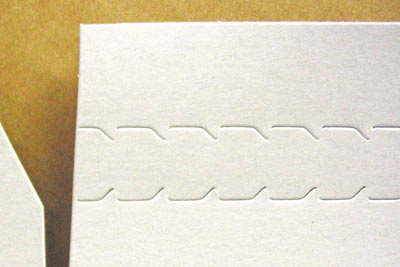

Рис. 3. Фрагменты картонной коробки, обработанные с помощью различных видов линеек: а — перфорация; б — зип-перфорация (zipper); в — клеевая перфорация

Клеевая перфорация (рис. 3в) наносится на изделия с помощью специальных линеек (рис. 2в). Данный вид обработки служит для повышения качества склейки за счет того, что клей не только контактирует с поверхностью материала, но и проникает внутрь в местах, где выполнена клеевая перфорация. Высота линеек для нанесения клеевой перфорации такая же, как у рицовочных. Перед установкой в пазы основания штанцевальной формы линейки обрабатывают на автоматическом или ручном оборудовании (нарезают в размер, изгибают и т.д.) по форме будущего изделия (коробки, папки и т.д.). Для изготовления различных видов полиграфической продукции могут применяться разные комбинации вышеописанных линеек. В качестве примера на рис. 4 показана развертка картонной пачки распространенной в настоящее время конструкции. Для изготовления данной пачки применялась штанцевальная форма, показанная на рис. 1.

Рис. 4. Развертка картонной пачки

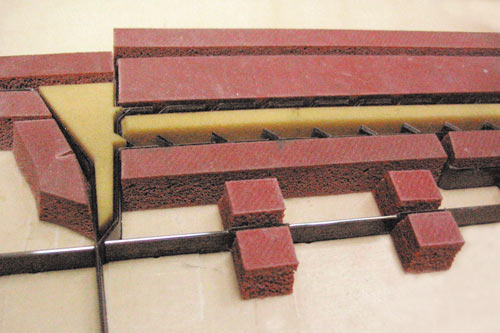

Третьим основным элементом конструкции штанцевальной формы (рис. 5) являются эжекторные материалы (резина, полиуретан и т.д.). Они наклеиваются на основание штанцевальной формы вдоль всех линеек, имеющих острую кромку (режущих, рицовочных и т.д.). При этом эжекторный материал имеет такую толщину, чтобы находиться выше острых кромок линеек. В процессе штанцевания эжекторные материалы выполняют несколько основных функций [4]:

Для того чтобы была возможность вывести лист из штанцевальной секции и переместить его на приемку, необходимо, чтобы после удара штанцевальной формы он сразу не развалился на отдельные детали. Для этого на ножах выполняются засечки по периметру высекаемых изделий (кроя коробок и т.д.). В результате после удара штанцевальной формы в этих местах остаются непрорезанными небольшие перемычки (никсы). Необходимо, чтобы никсы были как можно тоньше и не портили внешний вид готового изделия. Применение эжекторных материалов специальных профилей позволяет минимизировать количество никсов и делать их предельно короткими.

Рис. 5. Фрагмент лицевой стороны штанцевальной формы

При выборе типа эжекторного материала всегда должна учитываться скорость работы машины, в которой будет установлена штанцевальная форма [4], [5]. Если скорость, с которой эжекторный материал восстанавливает свои размеры, будет ниже, чем скорость работы машины, то лист будет выводиться из секции штанцевания еще до того, как резина успеет вытолкнуть его с острых кромок линеек. Это тоже приведет к тому, что лист будет разваливаться на отдельные детали при выводе его из штанцевальной секции.

Использованные источники 1. Каган Б., Стефанов С. Словарь полиграфических терминов. М.: РепроЦЕНТР М, 2005. С. 323, 381, 441. 2. Ефремов Д., Иконников В. Эффективная оснастка по справедливой цене: [Электронный ресурс]. Режим доступа: http://www.r-tech.ru/news/publications/effective.htm. 3. Иконников В.Н. Оснастка для плоского штанцевания: штанц-формы и ответные части: [Электронный ресурс]. Режим доступа: http://www.r-tech.ru/news/publications/ikon2.htm. 4. Обрезинивание штанц-форм как один из основных факторов, влияющих на качество выпускаемой продукции: [Электронный ресурс]. Режим доступа: http://www.iadd.ru/obrezin.htm. 5. Штанц-формы: [Электронный ресурс]. Режим доступа: http://www.politronik.ru/production/11. |

а

а б

б в

в а

а б

б в

в