Прямой привод в флексографских печатных машинахЦентрализованный или децентрализованный? Три уровня децентрализации привода Децентрализованный привод в узкорулонных флексографских машинах Модульные гибкие производственные системы

Рост требований к качеству полиграфического исполнения этикеточной и упаковочной продукции обусловил разработку печатных машин и печатно-отделочных линий нового поколения, которые характеризуются улучшенными технологическими возможностями и повышенной технологической гибкостью. Одной из проблем, которые пришлось решать машиностроителям при разработке такого оборудования, является создание новых децентрализованных систем привода, обладающих высокой точностью, легкостью управления, компактностью и эргономичностью. Централизованный или децентрализованный?До недавнего времени системы привода полиграфического оборудования строились по однотипной схеме: все основные технологические узлы машин приводились в движение от главного электродвигателя через механические передаточные устройства (зубчатые, цепные, ременные, рычажные, кривошипные, кулачковые и т.п.). Такая система привода отличается громоздкостью и низкой гибкостью; точность ее работы ограничена погрешностями в изготовлении деталей передаточных механизмов, а также износом деталей в процессе работы, причем возникающие в отдельных механизмах динамические нагрузки, вследствие жесткой механической связи, повышают износ других элементов машины. Тем не менее отсутствие эффективных средств согласования работы нескольких электродвигателей в продолжение десятилетий делало централизованную систему привода единственно целесообразной. Такое положение дел изменилось лишь с появлением цифровых средств управления — они сделали возможной децентрализацию системы привода, а совершенствование электродвигателей позволило реализовать прямой привод технологических механизмов полиграфических машин. Основные достоинства децентрализации привода:

Три уровня децентрализации приводаМожно выделить три уровня децентрализации привода (см. таблицу). На первом уровне система привода разделяется на несколько блоков, каждый из которых имеет индивидуальный привод. При этом от каждого электродвигателя через механические трансмиссии приводится несколько технологических механизмов. Примерами таких систем являются печатно-отделочные линии с раздельным приводом печатного и отделочного модулей, а также печатные машины, в которых каждая печатная секция приводится от индивидуального электродвигателя. Системы децентрализованного привода первого уровня характеризуются относительной простотой согласования работы электродвигателей, однако вследствие широкого использования механических передач им присущи ограничения как по точности работы, так и по управляемости и технологической гибкости оборудования. Кроме того, системы первого уровня не позволяют существенно снизить шумность оборудования и упростить его техническое обслуживание.

Уровни децентрализации привода

Во многих современных полиграфических машинах реализуется второй уровень децентрализации привода. На этом уровне часть технологических устройств имеет прямой привод, то есть приводится в движение непосредственно от индивидуального электродвигателя без передаточных механизмов с минимальным числом механических соединений или без таковых. В флексографских узкорулонных машинах такими устройствами могут быть лентоведущие ролики, формные и печатные цилиндры, анилоксовые валики и др. В наиболее совершенном оборудовании все основные технологические механизмы имеют прямой привод. При этом удается наиболее полно реализовать перечисленные выше достоинства децентрализации привода.

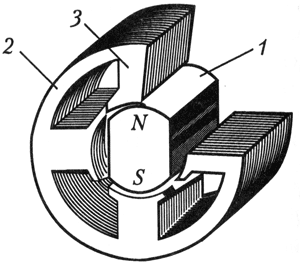

Третий уровень децентрализации предполагает оснащение всех ротационных технологических механизмов собственным прямым приводом. Практическая реализация таких систем в полиграфии пока нецелесообразна. Прямой приводВ настоящее время в системах прямого привода используются трехфазные бесколлекторные двигатели постоянного тока (см. врезку), которые характеризуются широким диапазоном регулирования скорости вращения, надежностью, низким уровнем шума и фактически не нуждаются в техническом обслуживании. В настоящее время существуют две концепции реализации прямого привода. В соответствии с первой применяются стандартные электродвигатели с поставляемыми в комплекте управляющими устройствами, при этом валы электродвигателей соединяются с валами технологических механизмов (цилиндрами печатных аппаратов, лентоведущими валиками и т.п.) с помощью муфт. Такое решение позволяет снизить затраты на комплектующие и разработку привода, однако использование соединительных элементов усложняет настройку системы и снижает точность и надежность работы привода. Вторая концепция предусматривает проектирование привода как единой системы без механических соединений — электродвигатель и технологический механизм имеют общий вал. При этом в машину встраиваются изготовленные в соответствии с ее конструктивными особенностями (как правило, по специальному заказу) компоненты электропривода — ротор, статор и системы управления. Привод с общим валом характеризуется максимальной точностью и надежностью, а также компактностью. Его недостатки — сложность разработки, высокая стоимость и низкая ремонтопригодность. Синхронизация работы прямых приводов выполняется системой управления. Как правило, система управления машиной с прямыми приводами имеет иерархическую модульную структуру: каждый прямой привод является индивидуально управляемым модулем, входящим в состав более крупного модуля — технологической секции. На низшем уровне системы управления осуществляется контроль за параметрами работы электродвигателя — напряжением на обмотках, вращающим моментом и положением (углом поворота) вала. На следующем уровне системы управления поддерживается связь параметров привода с реализацией технологических функций, например с управлением приводкой красок при печати или с регулировкой натяжения полотна. Верхний уровень системы управления служит для координации работы модулей, обеспечивая обмен данными между ними, обработку информации и ее визуализацию на пульте управления машиной. Децентрализованный привод в узкорулонных флексографских машинахПрименение систем прямого привода в флексографских машинах обеспечивает следующие преимущества:

Качество печати улучшается благодаря исключению ошибок, вызванных неточностью изготовления деталей передач и их износом в процессе работы. Появляется возможность очень точной регулировки приводки красок и оптимального согласования линейных скоростей материала и формы. Кроме того, возможна динамическая регулировка натиска в печатной паре, а также между формным и анилоксовым цилиндрами, благодаря чему удается избежать непропечатки и повышенного растискивания при изменении скорости печати. Регулируя скорости вращения формного и печатного цилиндров относительно друг друга, можно компенсировать изменение радиуса давящей поверхности (сумма радиуса печатного цилиндра и толщины запечатываемого материала) при печатании на материалах разной толщины. При работе с тонкой пленкой скорость вращения печатного цилиндра можно немного увеличить, а при печати на толстом полотне — уменьшить. Благодаря этому удается добиться высокой четкости отпечатков без смазывания. Если нарушения приводки все-таки появляются, например в результате деформации пластичных материалов, прямой привод формного цилиндра позволяет легко исправить ошибку за счет изменения фазового положения цилиндра. Разделение привода формного и печатного цилиндров позволяет также осуществлять регулирование длины оттиска в небольших пределах (не более 1,5%) за счет изменения скоростей вращения формного и печатного цилиндров относительно друг друга, что может использоваться для компенсации растяжения запечатываемого полотна при печати.

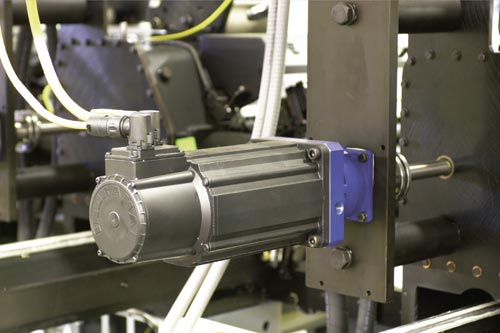

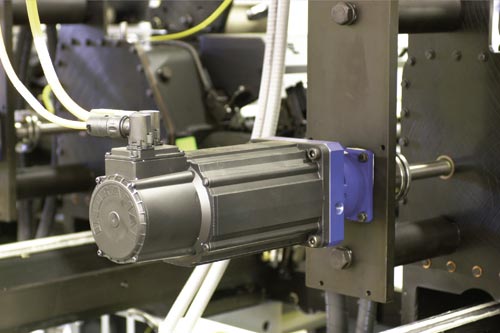

Бесколлекторный двигатель в машине Comco ProGlide MSP

Повышение производительности оборудования с прямым приводом обусловлено увеличением скорости работы, сокращением времени подготовки к печатанию и уменьшением потерь времени на техническое обслуживание. Увеличить скорость печати позволяет повышенная точность привода машины. Сокращение потерь времени на настройку печатной машины возможно благодаря быстрой и независимой регулировке основных параметров печатания (приводки красок, натиска, скоростей цилиндров, величины натяжения полотна

Сервопривод в машине Comco ProGlide MSP

Сокращение отходов запечатываемого материала достигается не только за счет уменьшения брака, но и благодаря возможности бесступенчатого регулирования длины оттиска. Использование зубчатого зацепления в механизме привода обусловливает возможность применения сменных формных цилиндров только с длиной окружности (рапортом), кратной шагу зубьев. Отказ от применения зубчатых передач позволяет снять это ограничение. Кроме того, снижению отходов материала способствуют такие возможности машин с прямым приводом, как, например, уменьшение натяжения полотна при остановке машины. Характерное для машин с прямым приводом снижение суммарной мощности электропривода, а значит, и потребления электроэнергии объясняется отсутствием потерь энергии в передаточных механизмах. Следует упомянуть и об улучшении эргономики машин за счет компактности прямых приводов, снижения шумности оборудования и упрощения его обслуживания.

Индивидуальный привод обеспечивает повышенную точность управления параметрами печати Модульные гибкие производственные системыСущественным недостатком централизованных приводов является ограничение технологических возможностей машин из-за жестких механических связей между их узлами. Любое отступление в конструкции агрегата с централизованным приводом от традиционных схем приводит к необходимости значительного усложнения привода, а значит, к уменьшению его точности, надежности, не говоря уже о высоких затратах. Разработка и совершенствование прямых приводов привели к созданию оборудования нового поколения — печатных и печатно-отделочных линий с изменяемой конфигурацией. Эти гибкие производственные системы строятся по модульному принципу: на общей платформе-станине в требуемой последовательности могут устанавливаться взаимозаменяемые, оснащенные прямыми приводами печатные и отделочные модули. Система управления машины автоматически идентифицирует установленные модули и синхронизирует их работу. Подобные гибкие системы характеризуются высокой производительностью и широчайшими технологическими возможностями. |

|||||||||||||||||||||||||