Представляем Procision — программу инженерного анализа

Андрей Шишкин, Мария Иванова

Давняя мечта разработчиков изделий – более тесная интеграция стадий конструирования и инженерных расчетов. Благодаря компании Procision Anaysis, Inc. эта мечта воплотилась в жизнь. Объединение процессов конструирования и анализа является стратегическим инструментом повышения конкурентоспособности производителей, ускоряющим процесс разработки изделий.

Успех использования тех или иных программ (систем) инженерного анализа, известных также как программы CAE (Computer Aided Engineering), для выполнения инженерных расчетов в процессе разработки изделий во многом зависит от следующего:

- какие задачи позволяют решать такие программы;

- насколько они легки в использовании;

- как хорошо они интегрированы с применяемой CAD-системой;

- насколько достоверные результаты расчетов они позволяют получать.

В данной статье мы рассмотрим вопрос выбора такой программы инженерного анализа, которая наиболее соответствует потребностям инженера-конструктора. Для начала постараемся определить, в чем проявляются различия в подходах инженера-конструктора и инженера-расчетчика, а затем рассмотрим преимущества и недостатки традиционных программ инженерного анализа.

Проведение инженерных расчетов изделий на ранних стадиях их разработки обеспечивает возможность повышения качества изделий, а также сокращения затрат и длительности процесса производства. Выявляя посредством инженерных расчетов возможные ошибки в конструкции изделия, можно вносить изменения в конструкцию еще в процессе разработки, а не во время производства. Во втором случае производитель не только несет существенные дополнительные затраты, но и теряет наиболее ценную часть прибыли от реализации изделия на той стадии, когда на рынке еще не появилась продукция конкурентов.

Таким образом, производство изделий, при разработке и оптимизации которых широко используются инженерные расчеты, выполненные с применением современных компьютерных технологий, — это сегодня не только показатель грамотной технической политики, но и характерный признак правильной экономической стратегии предприятия. В связи с этим, а также вследствие значительного роста возможностей компьютерных технологий потребность в расчетах в последние несколько лет значительно возросла.

В настоящее время в соответствии с мировой тенденцией удовлетворение возросшей потребности в расчетах осуществляется за счет активного вовлечения конструкторских подразделений в непосредственную расчетную практику, так что выполнение основной массы расчетов с применением современных программ инженерного анализа возлагается на инженеров-конструкторов непосредственно в процессе конструирования, а специализированные расчетные подразделения концентрируют свои усилия на решении действительно сложных и уникальных задач.

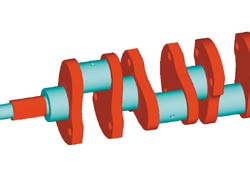

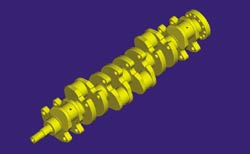

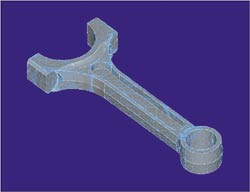

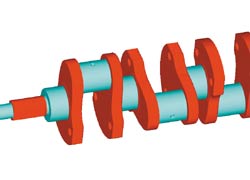

В современном производстве в процессе разработки новых изделий точные математические модели деталей и сборочных единиц создаются с использованием CAD-систем. Затем эта геометрия передается специалисту-расчетчику, который выполняет инженерные расчеты, используя специализированное программное обеспечение. В традиционных программах инженерного анализа геометрические модели деталей разбиваются на конечные элементы (сетку) с легко определяемыми характеристиками перемещений, напряжений и деформаций или температур. Программы, основанные на методе конечных элементов (МКЭ), позволяют создавать сетку конечных элементов, задавать нагрузки, граничные и начальные условия, выбирать материал, то есть готовить расчетную модель для проведения анализа. На рис. 1 представлена CAD-модель коленчатого вала 6-цилиндрового двигателя, на рис. 2 — фрагмент созданной для этой модели конечно-элементной сетки, использующей p-элементы.

Рис. 1. Коленчатый вал 6-цилиндрового двигателя

Рис. 2. Фрагмент расчетной модели вала, состоящей из 7502 р-элементов

Разработчики МКЭ-программ стремятся наделить свои программы мощной функциональностью, а также сделать их интуитивными, удобными и доступными. Но несмотря на все усилия интегрировать анализ в процесс проектирования, расчетные программы остаются прерогативой специалистов-расчетчиков. Главная причина, по которой инженеры-конструкторы отказываются от использования продуманных МКЭ-программ, заключается в том, что эти программы остаются достаточно сложными в освоении и использовании, поскольку при работе с ними требуется:

наличие специальных знаний и навыков в области инженерного анализа с применением МКЭ, в частности специальных знаний и навыков в области создания конечно-элементных сеток;

переработка геометрии CAD-модели, созданной конструктором, для выполнения инженерных расчетов в МКЭ-программе.

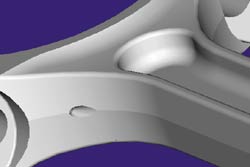

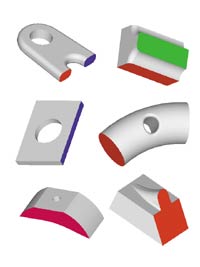

Годами поставщики расчетных систем обещают пользователям полностью совместимый интерфейс между CAD- и МКЭ-системами, но его до сих пор не существует. Конструкторская модель может быть легко импортирована практически в любую программу анализа, но, прежде чем будет проведен расчет, модель должна быть идеализирована, то есть изменена или упрощена (de-featuring), чтобы стать подходящей для проведения расчета. Разработанные конструктором детали часто содержат мелкие геометрические элементы, которые являются существенными для конструкции изделия, но не представляют интереса с точки зрения расчетчика и к тому же доставляют массу неприятностей в процессе расчета. Чем мельче геометрические элементы модели, тем более мелкую конечно-элементную сетку необходимо будет создать. Вследствие этого размер расчетной модели значительно возрастает и подчас требуются часы или даже дни работы программы для получения результатов расчета. Именно поэтому при использовании традиционных МКЭ-программ принято разделять конструкторскую и расчетную модели. На рис. 3 и 4 показана модель созданной конструктором детали, содержащая скругления и мелкие элементы, а на рис. 5 — конечно-элементная сетка упрощенной расчетной модели.

Рис. 3. Деталь, содержащая скругления и мелкие элементы

Рис. 4. Скругления и мелкие элементы на детали

Рис. 5. Конечно-элементная сетка расчетной модели

Технология, разработанная компанией Procision Anaysis, в корне изменяет отношения между этими моделями. Реализованный компанией метод точных твердотельных моделей (МТТМ, или Precise Soids Method — PSM) преодолевает традиционные ограничения основанного на применении МКЭ-метода, требующего для проведения расчета предварительного построения сетки конечных элементов. МТТМ работает непосредственно с точной твердотельной геометрией модели, созданной конструктором, независимо от ее сложности и не требует ее идеализации. МТТМ основан на математических методах, разработанных одним из создателей Procision Виктором Апановичем еще в 1981 году. Ранее он работал специалистом по расчетам и использовал методы инженерного анализа, включая МКЭ, для расчета различных конструкций. «Тогда я очень хорошо понял, как далеки расчетные программы от насущных потребностей конструкторов», — вспоминает В.Апанович.

МТТМ стал основой программного продукта Procision, выпускаемого Procision Anaysis, где В.Апанович возглавляет группу разработчиков. Вышедшая в свет в 1995 году, программа полностью работает в среде CAD/CAM/CAE-системы Pro/ENGINEER. Инженеры-конструкторы, использующие

Pro/ENGINEER, могут в процессе конструирования самостоятельно выполнять инженерные расчеты в Procision, не выходя при этом из Pro/ENGINEER. Полностью интегрированный в Pro/ENGINEER, Procision позволяет легко проводить анализ на любой стадии разработки изделий, обеспечивая их высокое качество, значительное сокращение сроков разработок и экономию денежных средств. Кроме того, применяя знакомый им пользовательский интерфейс Pro/ENGINEER, инженеры-конструкторы могут всего за несколько часов научиться использовать Procision, не тратя недель, а то и месяцев, необходимых для изучения большинства МКЭ-программ.

Еще одно преимущество Procision заключается в том, что сложные поверхности и переходы, скругления, мелкие детали точной модели, созданной конструктором, которые часто вызывают проблемы при построении сетки конечных элементов в традиционных МКЭ-программах, могут быть оставлены на своем месте. Поскольку в Procision не требуется создание конечно-элементной сетки, пользователи не сталкиваются и с типичными для традиционных МКЭ-программ проблемами сеток — вроде наличия вырождающихся элементов, неспособности создать сетку для сложной геометрии модели, трудностей с «грязной» или «испорченной» геометрией. К тому же, в отличие от традиционных инструментов анализа, Procision может эффективно анализировать как тонкостенные, так и монолитные детали, одновременно присутствующие в одной модели.

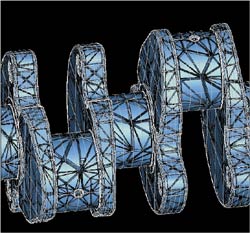

Как это работает? Для проведения расчета точные модели деталей, созданные конструктором, просто «разрезаются» с помощью базовых плоскостей (datum panes) Pro/ENGINEER на компактные части. Никакой сетки конечных элементов! Части, полученные в результате такого разбиения, в отличие от конечных элементов, могут иметь любую топологию и не сводятся к простым формам типа треугольников, тетраэдров, призм, кирпичей и т.п. Геометрия модели должна быть разделена на части только для того, чтобы облегчить описание полей деформации или температур в каждой из частей. Разделение модели просто уменьшает сложность используемых для решения задачи систем уравнений. Благодаря обратной связи в Procision, пользователь получает необходимую информацию о том, в каком месте исходной модели необходимо осуществить дополнительное разбиение. Модель, имеющая относительно простую геометрию, вообще не требует никакого разбиения. На рис. 6 показана «разрезанная» на части модель карданного вала, на рис. 7 приведены компактные части расчетной модели.

Рис. 6. Модель карданного вала, «разрезанная» на 27 частей

Рис. 7. Компактные части расчетной модели

Таким образом, избежав необходимости упрощать геометрию точной CAD-модели и строить сетку конечных элементов для создания расчетной модели, удается значительно (на 1-2 порядка) повысить скорость расчета. В таблице приведены сравнительные данные о времени подготовки и проведения прочностного расчета для карданного вала при использовании МКЭ и МТТМ (Procision).

Затраты времени на выполнение расчета прочности карданного вала, мин *

| Действия | МКЭ h-элементы | МКЭ p-элементы |

Procision |

|---|

| Упрощение геометрии (идеализация) |

90 |

60 |

0 |

| Разрезание детали |

0 |

0 |

25 |

| Построение конечно-элементной сетки |

90 |

120 |

0 |

| Решение системы уравнений |

355 |

525 |

40 |

| Общее время |

535 |

705 |

65 |

| * Все расчеты напряжений проводились с погрешностью 3%. |

|

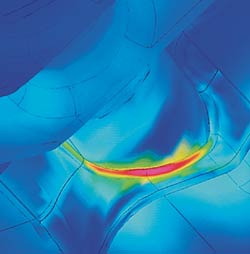

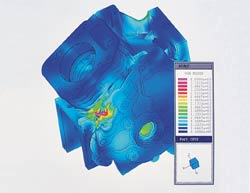

Помимо значительного выигрыша в скорости Procision обладает уникальной возможностью получать точные решения для концентраторов напряжений. Размеры концентраторов обычно крайне малы, и даже при очень тщательном построении конечно-элементной сетки в традиционных МКЭ-программах часто не удается достичь желаемой точности результатов. Procision способен самостоятельно находить места концентраций (рис. 8, 9) и получать для них точное решение, избавляя пользователя от необходимости, как в случае с МКЭ-программами, обладать специальными знаниями и большим опытом в определении концентраторов и создании конечно-элементной сетки, необходимой для обеспечения точности расчета в местах их расположения.

Рис. 8. Определение концентраторов напряжений

Рис. 9. Визуализация результатов расчета для концентраторов напряжений

В процессе расчета Procision осуществляет постоянный контроль погрешности вычислений и сходимости результатов, а по окончании его выдает общую величину погрешности результата. Это обеспечивает пользователю полную уверенность в достоверности полученных результатов.

В настоящее время Procision позволяет производить следующие расчеты:

- линейно-статической прочности;

- собственных частот и форм колебаний;

- определения динамического отклика на импульс, гармонического колебания и случайного воздействия;

- стационарной теплопроводности.

После того как Procision получает решение, он может вычислять и показывать результаты расчета для любой точки на поверхности или внутри модели. Результаты могут быть представлены в виде графиков напряжений, деформаций, перемещений, температур вдоль любого ребра или произвольной кривой между двумя точками модели, а также в виде закрашенных полей напряжений, деформаций, температур, форм колебаний для разных частот, статических отклонений.

Таким образом, на сегодняшний день Procision является уникальным инструментом, полностью интегрированным в мощную современную CAD/CAM/CAE-систему верхнего уровня Pro/ENGINEER и предназначенным не только для специалистов по расчетам, но и для конструкторов. От других систем Procision выгодно отличается следующими свойствами:

- работа с точной твердотельной моделью, не требующей упрощений;

- отсутствие необходимости создания конечно-элементной сетки;

- высокая скорость проведения расчетов;

- отсутствие необходимости обладания специальными знаниями и навыками в области конечно-элементного анализа.

Procision устраняет главные ограничения традиционного МКЭ-анализа посредством использования современных математических методов, а не за счет использования мощных вычислительных средств или программных технологий. Компании, внедрившие Procision, утверждают, что инвестиции в его приобретение обычно окупаются уже в течение первого проекта, в котором он используется.

Мир Этикетки 8'2002

|