УФ-силиконы: новые возможности для производителей этикетокЭволюция силиконовых композиций Силиконы радикального отверждения УФ-силиконы катионного отверждения Преимущества отверждаемых излучением силиконов

Мы уже писали об интересной и перспективной разработке немецкой компании Goldschmidt GmbH (входит в группу Degussa) — УФ-силиконах для самоклеящихся материалов (см. «Мир Этикетки» № 5’2006). Благодаря любезно предоставленной специалистами Goldschmidt технической документации сегодня у нас появилась возможность рассказать об этих материалах более подробно. Силиконы применяются в производстве самоклеящихся материалов для покрытия внутренней, находящейся в контакте с клеевым покрытием, стороны защитного слоя (лайнера). Антиадгезионные свойства силикона позволяют предотвратить склеивание лицевого и защитного материалов и обеспечивают легкое отделение этикетки от лайнера в процессе этикетирования. По данным ассоциации AWA, в 2005 году мировое потребление силиконизированных материалов составляло около 29,5 млрд м2, причем почти половина этого объема использовалась в производстве этикеток. В настоящее время разработаны несколько типов однокомпонентных силиконовых композиций, различающихся механизмом их закрепления после нанесения на основу защитного слоя. Эволюция силиконовых композицийПервые силиконовые композиции, разработанные в начале 50-годов, создавались на базе летучих органических растворителей, причем их отверждение дополнительно катализировалось металлоорганическими соединениями олова. Такой катализатор служит для создания дополнительной структуры, соединяющей отдельные полимерные цепочки и повышающей эластичность материала после отверждения. В 60-е и 70-е годы, в связи с ужесточением требований к экологической чистоте производства и сокращению применения летучих органических соединений, производители силиконов стали разрабатывать композиции на водной основе и бессольвентные материалы с термическим закреплением. Силиконовые водные эмульсии характеризуются экологической чистотой, однако их серьезным недостатком является низкая скорость высыхания, вследствие чего полноценной заменой композициям на базе органических растворителей они не стали. Не содержащие растворителей («сухой остаток» составляет 100%) термически закрепляемые композиции широко применяются до сих пор, но и у них есть существенные недостатки:

Перечисленных недостатков лишены силиконовые композиции, отверждаемые в результате реакции полимеризации, которая может инициироваться УФ-излучением или бомбардировкой пучками электронов (Electronic Beam, EB).

Распределение потребления силиконов по регионам мира Силиконы радикального отвержденияКомпания Goldschmidt разработала первую серию отверждаемых излучением (Radiation Curable, RC) силиконовых акрилатов еще в 1983 году. Эти силиконы полимеризуются по радикальному механизму. В конце 80-годов компания разработала также УФ-силиконы с катионным закреплением. В настоящее время Goldschmidt производит оба вида отверждаемых излучением силиконов, продавая их под торговой маркой Tego. На долю компании приходится около 9% рынка силиконов для покрытия бумаг и пленок.

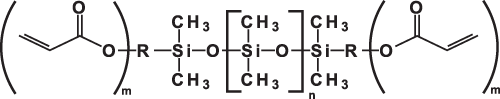

Формула силиконового акрилата

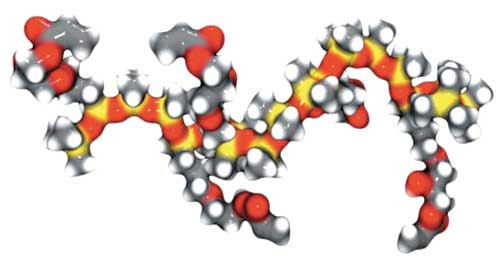

Молекула силиконового акрилата

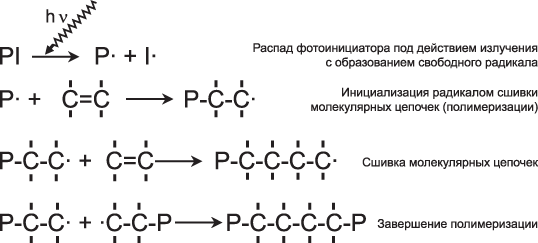

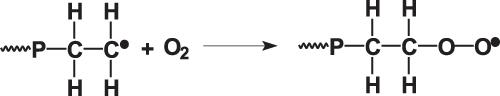

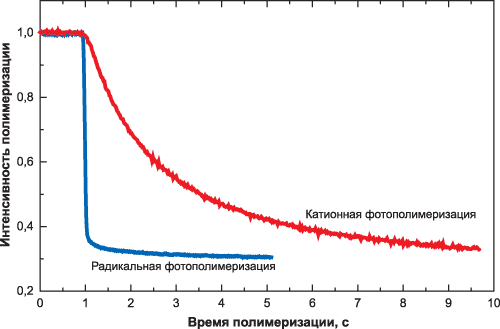

При отверждении УФ-силиконов по радикальному механизму фотолитический распад содержащихся в силиконовой композиции фотоинициаторов приводит к образованию свободных радикалов, энергия которых способствует сшивке молекул олигомера в полимерные цепочки. В силиконовых акрилатах Tego центрами полимеризации являются акрилатные группы, соединяющие цепочки силиконовых макромолекул. Скорость полимеризации очень высока — при комнатной температуре время протекания реакции измеряется микросекундами. Полимеризация заканчивается либо после полного сшивания полимера – когда в реакции будут задействованы все акрилатные группы, – либо в результате деактивации центра образования радикалов кислородом. Для предотвращения ингибирующего воздействия кислорода на процесс полимеризации используют обдув материала азотом в сушильном устройстве, причем полное отверждение силикона должно происходить за время его прохождения через сушильное устройство, что ограничивает скорость движения полотна.

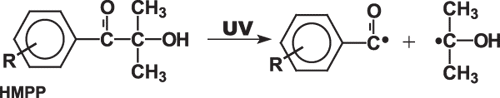

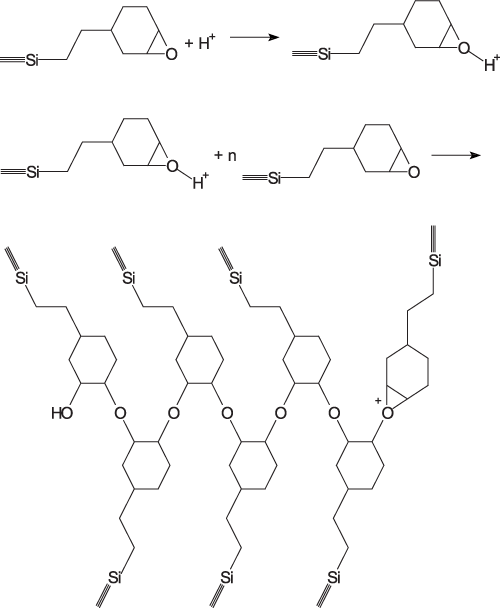

Распад фотоинициатора под действием УФ-излучения

Фотополимеризация по радикальному механизму

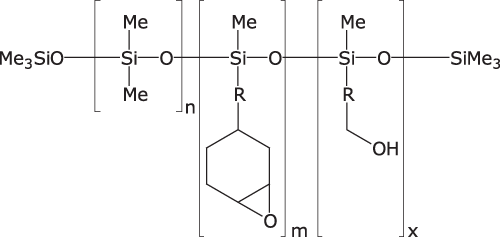

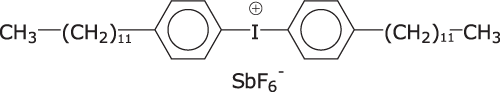

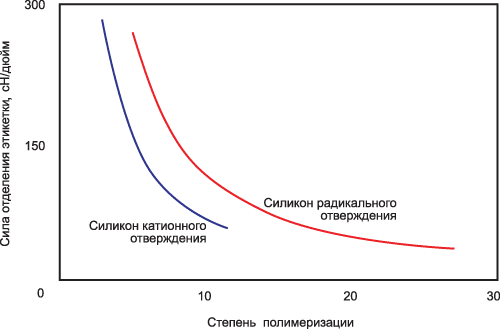

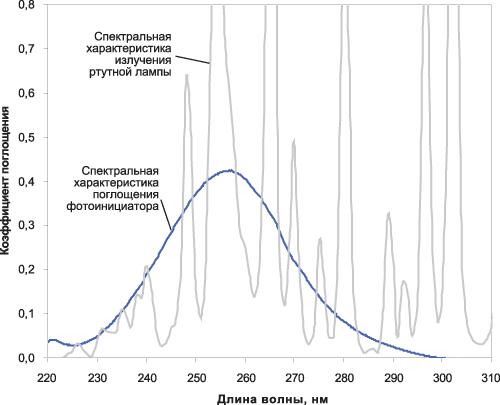

Силиконовые акрилаты Tego первого поколения изготавливались путем поликонденсации силоксанов с гидроксиалкил-акрилатами. В дальнейшем связующими звеньями в главных цепях силиконовых молекул стали служить аллилглицидные соединения, а акриловые группы присоединялись алкинолами. Последующая оптимизация состава композиции привела к разработке четвертого поколения силиконовых акрилатов, которое характеризуется повышенной скоростью отверждения. В качестве фотоинициатора может применяться низковязкий мономер (2-гидроксикетон) или более вязкий олигомер. Последний характеризуется меньшим запахом при распаде в процессе сушки. Важно, чтобы спектральная чувствительность фотоинициаторов соответствовала спектральным максимумам излучения применяемых в УФ-сушилках ртутных ламп. Основными достоинствами силиконов радикального отверждения являются очень высокая скорость закрепления и совместимость с широчайшим спектром бумаг и пленок (скорость закрепления фактически не зависит от параметров материала). Кроме того, эти композиции отличаются высокой стабильностью свойств во времени и гидролитической стойкостью. Силиконы радикального отверждения обеспечивают отделение защитного слоя от покрытого клеем лицевого материала с относительным усилием от УФ-силиконы катионного отвержденияУФ-силиконы катионного отверждения включают эпоксидные группы. Процесс полимеризации инициируется фотокатализаторами на базе иодониевых солей. Под действием УФ-излучения фотокатализаторы способствуют генерации активных катионов, которые иницируют сшивку молекулярных цепочек. Для повышения скорости отверждения в состав катионных УФ-силиконов Tego может вводиться сенсибилизатор изопропилтиоксантон (ITX). Процесс полимеризации по катионному механизму идет медленнее, чем по радикальному, однако он не может быть остановлен кислородом. Эпоксидные силиконы характеризуются меньшей полярностью, чем силиконовые акрилаты, а потому позволяют получать защитные слои с меньшим усилием отделения этикеток. Еще одним преимуществом катионных УФ-силиконов является очень хорошая адгезия к широкому спектру материалов. Основной недостаток катионных композиций — возможность нейтрализации фотокатализаторов щелочами, водой и некоторыми другими веществами, что ограничивает спектр пригодных к силиконизации материалов. В частности, эпоксидные силиконы не рекомендуется использовать для покрытия некоторых пергаминов, бумаг с глянцевым покрытием и полимерных пленок, содержащих регуляторы скольжения, пигменты, стабилизаторы и некоторые другие добавки. Эпоксидные силиконы дешевле, чем силиконовые акрилаты, однако фотокатализаторы для их отверждения существенно дороже, чем мономерные фотоинициаторы.

Сравнение свойств силиконов с радикальным и катионным механизмами отверждения

Преимущества отверждаемых излучением силиконовПо сравнению с термосиликонами, отверждаемые УФ-излучением или пучками электронов силиконовые материалы имеют следующие преимущества:

При этом отверждаемые излучением силиконы являются экологически безопасными продуктами, не содержащими летучих органических соединений и способствующими экономии энергии. Пожалуй, наиболее важным достоинством УФ-силиконов является возможность использования для изготовления защитных слоев самоклеящихся материалов дешевых бумаг и пленок. Причем если применение катионных композиций все-таки налагает ограничения на свойства силиконизируемых материалов, то радикальные силиконы теоретически совместимы с любыми пленками и бумагами. Единственное существенное требование при покрытии силиконами радикального отверждения — достаточная степень адгезии к силиконизируемому материалу.

Ингибирующее воздействие кислорода

Формула эпоксидного силикона

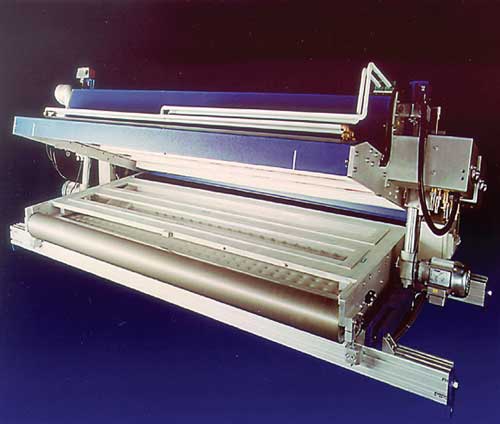

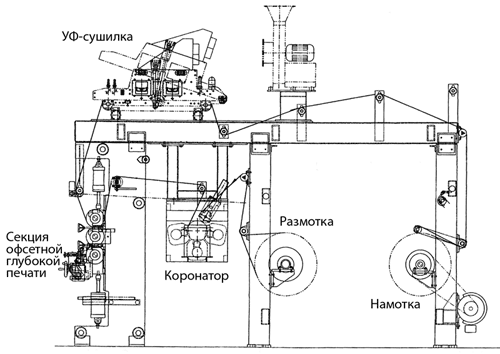

Внедрение отверждаемых излучением силиконов позволяет силиконизировать термобумаги, алюминиевую фольгу, дешевые бумаги без покрытия, тонкие полимерные пленки, а также отпечатки. Появляется возможность изготавливать клейкую алюминиевую фольгу, рулонные этикеточные материалы для термопечати без защитного покрытия (силикон наносится на лицевой слой), формуляры с отклеивающимися элементами, прозрачные этикеточные материалы и другую продукцию, которую ранее выпускать было нерентабельно или вообще невозможно. С расширением использования отверждаемых излучением силиконов полимерные пленки стали постепенно вытеснять пергамин. Особенно перспективным материалом считается двуосноориентированная полипропиленовая (ДОПП) пленка. Для изготовления лайнера может применяться ДОПП-пленка толщиной 30 мкм, которая наряду с высокой механической прочностью характеризуется на 15% меньшей толщиной и на 55% меньшей массой, чем пергаминовый лайнер. Это обеспечивает серьезную экономию складских площадей и облегчить транспортировку рулонов. В настоящее время компания Goldschmidt разрабатывает технологию вторичной переработки силиконизированной ДОПП-пленки (силиконизированный пергамин вторичной переработке не подлежит). Нанесение силиконаСиликоновая композиция может наноситься на бумагу или пленку в специализированном оборудовании или в печатной машине. Специализированные устройства имеют компактную конструкцию и характеризуются быстротой настройки — не более 5 минут. Печатно-отделочные линии, оснащенные секциями нанесения силикона и клея, а также ламинатором, позволяют типографиям самостоятельно изготавливать самоклеящийся материал, после чего в линию выполнять печать и отделку. В настоящее время такое оборудование поставляет канадская компания ETI Converting Equipment. По мнению специалистов ETI Converting Equipment, объединение процессов изготовления самоклеящегося материала, печати и отделки позволяет сокращать затраты на изготовление этикеток на 30-70%. Обработка материала коронным разрядомМатериал, подлежащий силиконизации, рекомендуется подвергнуть обработке коронным разрядом, причем это могут быть и пленки и бумаги (в особенности пергамины и бумаги с глянцевым покрытием). Обработка коронным разрядом стабилизирует физико-химические свойства поверхности (оксидация и ионизация) и повышает поверхностную энергию материала. Последнее необходимо для обеспечения хорошего смачивания материала силиконовой композицией. При обработке полимерных пленок их поверхностная энергия должна составлять не менее 42 мН/м.

Формула фотокатализатора

Поскольку эффект от обработки коронным разрядом с течением времени уменьшается, выполнять коронирование рекомендуется непосредственно перед нанесением силикона — предпочтительно «в линию». Если одна сторона материала ранее была обработана коронным разрядом (например, в процессе изготовления пленки в экструзионном агрегате), то повторно коронировать необходимо ее же. В противном случае, если обе стороны материала будут обработаны коронным разрядом, появляется риск отмарывания силикона в рулоне. По этой же причине должна быть установлена оптимальная величина зазора между полотном и электродом коронирующего устройства, для чего следует отрегулировать натяжение полотна. При неправильной регулировке возможно воздействие разряда и на обратную сторону материала. Хранение готовых к работе силиконовПодготовку силиконовой композиции к работе (введение фотоинициатора и корректирующих добавок) целесообразно выполнять непосредственно перед его нанесением на материал. Вязкость отверждаемых излучением силиконов может составлять от 150 до 2500 мПас. Силиконовые акрилаты могут храниться в открытых резервуарах без существенного изменения вязкости в течение нескольких месяцев. Катионные УФ-силиконы имеют меньший срок хранения — от 72 часов до нескольких недель. При этом следует поддерживать температуру ниже 30°С и не допускать попадания дневного света на фотополимеризующуюся композицию.

Фотополимеризация по катионному механизму Нанесение силиконовДля нанесения силиконов, как правило, применяются следующие виды оборудования:

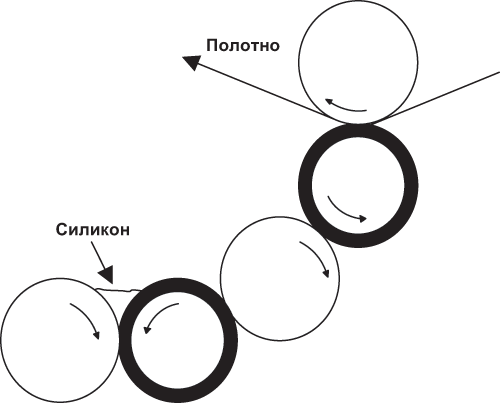

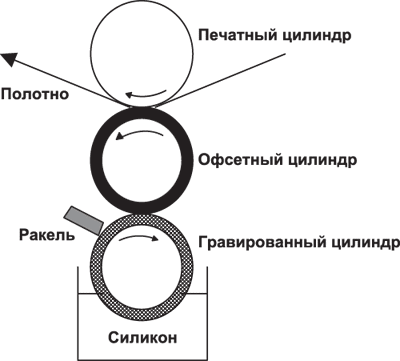

Пятиваликовый аппарат включает три стальных хромированных валика и два валика с эластичным полиуретановым покрытием. Жидкая силиконовая композиция подается в зазор между первым «стальным» и первым «эластичным» валиками и переносится вторым «стальным» валиком на второй «эластичный» валик, который накатывает силикон на полотно. Третий валик с твердой хромированной поверхностью выполняет функции печатного (опорного) цилиндра. Такой аппарат позволяет работать на очень высоких скоростях. Как показали проведенные специалистами фирмы Goldschmidt исследования, наибольшее влияние на перенос силикона оказывают скорости первого «стального» и первого «эластичного» валиков, давление между ними (определяется величиной зазора и твердостью полиуретановой покрышки), а также вязкость силиконовой композиции. Давление между вторым «эластичным» и третьим «стальным» валиками оказывает решающее влияние на качество покрытия, в частности на равномерность его толщины. Системы управления современными пятиваликовыми аппаратами позволяют обеспечивать стабильную величину переноса силикона при изменении скорости движения полотна. Аппарат офсетной глубокой печати включает гравированный анилоксовый цилиндр, который купается в ванне с силиконом, и промежуточный офсетный цилиндр с эластичным покрытием. Основное достоинство такого аппарата — очень точное дозирование количества наносимого силикона независимо от скорости работы. Характерные для аппаратов глубокой печати проблемы с образованием пены можно решить путем регулировки положения ракеля либо за счет применения системы рециркуляции силикона. Флексографский печатный аппарат следует использовать в случаях, когда силикон наносится не сплошным слоем, а в виде рисунка или текстуры, например сетки или параллельных линий.

Сравнение скоростей полимеризации по радикальному и катионному механизмам при использовании фотополимеризующихся силиконов со сходными характеристиками

Катионные силиконы позволяют получать защитные слои с меньшим усилием отделения этикеток, чем радикальные силиконы

При нанесении силикона на запечатанную красками поверхность рекомендуется применять композиции радикального отверждения, поскольку фотокатализаторы катионных УФ-силиконов могут быть нейтрализованы содержащимися в печатных красках аминами и другими добавками. Для улучшения переноса силиконов радикального отверждения рекомендуется нагревать фотополимеризующуюся композицию до 40-60 °С. Нагрев улучшает адгезию и качество покрытия, а в некоторых случаях позволяет уменьшить расход силикона. Катионные УФ-силиконы нагревать не следует. Требуемая величина переноса силикона зависит от характеристик поверхности силиконизируемого материала. При использовании материалов с гладкой невпитывающей поверхностью относительное количество наносимого силикона обычно не должно превышать Сушка силиконовДля сушки силиконов радикального отверждения может использоваться УФ-излучение или бомбардировка пучками электронов, а для сушки катионных силиконов — только УФ-излучение. УФ-сушилки в большинстве случаев оснащаются ртутными лампами среднего давления с относительной мощностью от 80 до 240 В/см. Такие лампы имеют несколько пиков излучения в диапазоне максимальной чувствительности фотоинициаторов и фотокатализаторов (250-300 нм). Также могут применяться микроволновые УФ-лампы.

Схема пятиваликового аппарата для нанесения силикона

Схема аппарата офсетной глубокой печати

Скорость движения ленты зависит от типа силикона, эффективности сушильного устройства и характеристик материала (для катионных композиций). Обычно она составляет от 100 до 900 м/мин.

Схема агрегата для силиконизации

При работе с катионными УФ-силиконами исключительно важным параметром является начальная степень полимеризации. Если эта величина слишком мала, возможно отмарывание силикона. Повысить скорость закрепления композиции можно путем добавления сенсибилизатора ITX. Силиконизированный материал рекомендуется выдерживать до начала ламинирования в течение 24 часов для полного отверждения силикона. При сушке силиконовых акрилатов облучением пучками электронов введение фотоинициатора в фотополимеризующуюся композицию не требуется. Применение такой технологии сушки обеспечивает лучшие антиадгезионные свойства силикона — для отделения этикетки требуется в два-три раза меньшие усилия, чем после УФ-сушки. Рекомендованная величина облучения составляет 2,0-2,5 Мрад.

Для обеспечения эффективной сушки спектральные максимумы поглощения фотоинициатора и излучения лампы должны совпадать

Независимо от способа сушки для предотвращения ингибирующего воздействия кислорода силиконовые акрилаты необходимо обдувать в сушильном устройстве азотом. Количество кислорода у поверхности материала не должно превышать 50 промилле. Чистота азота должна составлять не менее 99,996% при содержании кислорода не более 10 промилле. Самым экономичным вариантом, как правило, является приобретение оснащенного испарителем резервуара со сжиженным азотом.

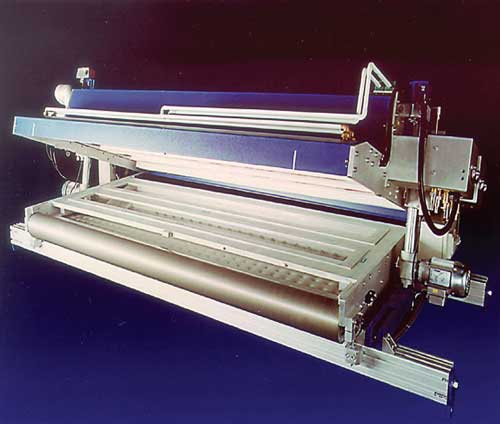

Сушильное устройство с системой обдува азотом

Расход азота зависит от скорости движения полотна, от размеров сушильной камеры, которые определяются шириной материала и числом ламп, а также от шероховатости материала. Для минимизации расхода азота сушильная камера должна иметь компактные размеры и должна быть хорошо изолирована от окружающей атмосферы. Следует учитывать, что применение шероховатых и фактурных материалов увеличивает количество используемого азота. При силиконизации гладкого материала шириной 1,6 м средний расход азота составляет:

Сушильную камеру рекомендуется оснастить прибором для контроля содержания кислорода. В случае реализации обратной связи система управления будет автоматически регулировать подачу азота. Катионные УФ-силиконы позволяют использовать более дешевые сушильные устройства без системы обдува азотом. |