Тампонная печатьКлассификация тампонных печатных машин Основные механизмы тампонных печатных машин

Тампонная печать — технология, нашедшая применение в производстве различных видов продукции. Как правило, эта технология применяется для нанесения изображения на поверхности сложной формы, например для прямой печати на упаковке, что позволяет отказаться от использования этикеток. Тампонная печать является разновидностью офсетной печати. Следует оговориться, что в подавляющем большинстве случаев под термином «офсетная печать» понимают офсетную плоскую печать. Между тем, этим термином обозначаются все непрямые способы печати, то есть технологии, предусматривающие перенос изображения с формы на запечатываемый материал через промежуточную поверхность. В тампонной печати такой поверхностью является тампон, эластические свойства которого обусловливают уникальное достоинство этой технологии — возможность запечатывать поверхности любой сложной формы. Рассмотрим более подробно оборудование тампонной печати, а также некоторые аспекты этой технологии. Классификация тампонных печатных машинТампонные печатные машины можно классифицировать по следующим основным признакам: • по степени автоматизации; • типу движения тампона; • красочности. По степени автоматизации машины делятся на ручные, полуавтоматические и автоматические. На ручных станках печатник выполняет все операции вручную, а единственным достоинством подобного оборудования является его низкая цена. Производительность ручных станков невелика и может удовлетворить только требованиям единичного производства, причем производительность и качество печати в очень большой степени зависят от квалификации печатника. Ручные станки часто используются для пробной печати в целях проверки качества формы, подбора и проверки тампона и краски. В полуавтоматических машинах автоматизированы все основные технологические операции, кроме подачи и съема запечатываемого изделия (в случае если одна из транспортных операций автоматизирована, машину называют ѕавтоматом). Полуавтоматические машины являются наиболее универсальным видом тампонной печатной техники. Область их использования очень широка, поскольку они позволяют с высоким качеством и достаточно большой производительностью запечатывать изделия различных форм и габаритов. В автоматических машинах автоматизированы все основные технологические операции. Как правило, эти машины являются специализированными и предназначены для запечатывания изделий определенных типоразмеров. В современных тампонных машинах может быть реализовано линейное или вращательное движение тампона в процессе печати. В машинах, использующихся для печати малотиражной продукции, тампон совершает прямолинейное перемещение в одной (обычно вертикальной) или в двух (чаще всего в вертикальной и горизонтальной) плоскостях. В первом случае в процессе печати тампон сначала опускается на печатную форму, воспринимая краску. Затем он поднимается, а печатная форма отходит в сторону, открывая запечатываемое изделие. После этого тампон опускается и переносит краску на запечатываемую поверхность. Достоинством такой схемы является отсутствие риска раскачивания тампона, что позволяет повысить скорость печатания. Применение подобной схемы в машинах большого формата обусловливает повышенные требования к приводу изза высоких динамических нагрузок при возвратнопоступательном перемещении формы. В втором случае тампон опускается на печатную форму, воспринимает красочное изображение, перемещается по горизонтали в позицию над поверхностью запечатываемого изделия, после чего опускается и переносит на него изображение. Затем тампон возвращается в исходное положение. В описанной схеме красочная система, формодержатель и предметный стол с изделием в процессе печатания неподвижны, а все перемещения, необходимые для переноса изображения с формы на запечатываемое изделие, совершает тампон. К достоинствам такой системы относятся удобство регулировки и контроля печатного процесса и высокий уровень безопасности. Недостатком является то, что при большой скорости работы машины мягкие тампоны могут раскачиваться. По красочности тампонные печатные машины делятся на одно, двух и многокрасочные. Многокрасочные машины строятся путем компоновки печатных секций. Наибольшее распространение получили две схемы построения многокрасочных машин: линейная и карусельная. При линейном построении машины однокрасочные печатные секции соединяются транспортером, перемещающим запечатываемый объект. Эта схема применяется в основном в автоматизированных поточных линиях, поскольку позволяет достичь максимальной производительности. Между печатными секциями может устанавливаться различное дополнительное оборудование, например устройства промежуточной сушки или предварительной обработки поверхности запечатываемого объекта. К недостаткам линейной схемы относятся большие габариты машины и высокая сложность ее подготовки к печати и настройки. Кроме того, автоматическая транспортировка ограничивает формы и габариты запечатываемых объектов. В машинах, построенных по карусельной схеме, тампоны с механизмами привода, печатные формы с красочными аппаратами и запечатываемый объект установлены на ротационных столах — каруселях. В процессе печати карусели с тампонами и формами совершают циклическое вращательное движение: тампоны поочередно подводятся к неподвижному запечатываемому объекту, и пока один тампон переносит изображение на запечатываемый объект, предыдущий забирает краску с соответствующей формы. За один оборот каруселей с тампонами и формами на запечатываемый объект переносится многоцветное изображение. В конце цикла поворотом предметного стола запечатанный объект выводится из позиции печати, а на смену ему транспортируется новое изделие. Данная схема реализуется в автоматических и полуавтоматических многокрасочных машинах. Благодаря отсутствию транспортеров процессы настройки и обслуживания машины упрощаются, а технологические возможности расширяются. Основным недостатком данной схемы является низкая производительность оборудования (чем больше красочность, тем ниже производительность машины), поэтому карусельные машины целесообразно использовать при печати небольших тиражей многокрасочной продукции. Основные механизмы тампонных печатных машинПриводМашины тампонной печати могут оснащаться пневматическим, гидравлическим или электромеханическим приводом. Пневматический привод отличается простотой, надежностью, высоким быстродействием и малой ценой, поэтому он широко применяется в полуавтоматических и автоматических машинах тампонной печати малого формата. Гидравлический привод имеет высокий КПД и большую точность по сравнению с пневмоприводом, однако отличается меньшей надежностью. Как правило, гидропривод используется в машинах большого формата. Оптимальными точностью, управляемостью и самым высоким КПД отличается электромеханический привод. Однако, в отличие от пневматического и гидравлического привода, электродвигатель позволяет реализовать линейное перемещение технологического органа только при использовании редукторов и других сложных и дорогостоящих механизмов. Поэтому электромеханический привод нашел использование только в наиболее дорогих высокоточных машинах тампонной печати.

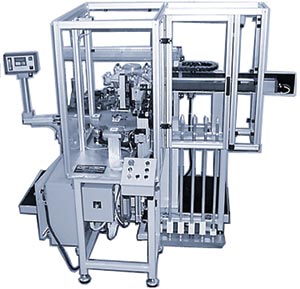

Многокрасочная машина с линейным движением тампонов Красочная системаТампонные печатные машины могут оснащаться красочной системой открытого или закрытого типа. В красочной системе первого типа печатная краска помещается в открытую красочную ванну. В процессе печатания краска наносится на печатную форму и удаляется с пробельных элементов при помощи ракельного модуля, который состоит из краскоподающего шпателя и ракеля. Вначале шпатель наносит краску на печатную форму, а затем при обратном ходе модуля или формы ракель удаляет краску с пробельных элементов. Обычно, открытая красочная система и форма представляют собой единый узел, который может быть довольно быстро заменен. Основным недостатком открытых систем является нестабильность вязкости краски изза испарения растворителя. К тому же пары растворителя ухудшают условия труда, а наличие в открытой системе ракеля требует дополнительного времени для его наладки. С целью уменьшения испарения растворителя разработаны машины, в которых красочная ванна открывается только в момент забора шпателем краски. В остальное время она прикрыта специальным щитком, соединенным с ракельным модулем.

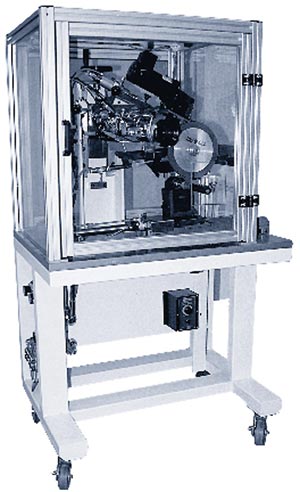

Карусельная машина

В закрытых красочных системах емкость с краской и ракельный нож соединены в единый узел, помещаемый сверху печатной формы. Из закрытой красочной камеры растворитель фактически не испаряется, поэтому, вопервых, вязкость краски остается постоянной в течение длительного времени, а вовторых, улучшается экологичность технологического процесса. Однокомпонентная краска не высыхает в такой красочной системе в течение всей рабочей недели, в связи с чем отсутствует необходимость ежедневно промывать красочную систему, что экономит краску и рабочее время, а также обеспечивает одинаковые условия закрепления краски на всех оттисках тиража.

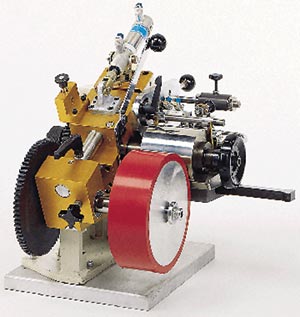

Ротационный печатный аппарат

По способу заливки краски различают закрытые красочные системы с верхним и нижним заливом. Функции ракеля в закрытых красочных системах могут выполнять стенки красочной камеры или сменные ракельные кольца. Ракельные кольца изготавливаются из твердого сплава или керамики. Керамические ракельные кольца целесообразно использовать при работе с полимерными формами. Прижим красочной камеры к форме может быть механическим или магнитным. Самым существенным недостатком закрытых красочных систем является необходимость использования формных пластин вдвое большей площади по сравнению с открытыми красочными системами. Это значительно снижает эффективность применения машин с закрытой красочной системой при печати малых тиражей. Еще одним недостатком является ограничение формата машины. Крепление печатных формВ тампонной печати используются стальные и полимерные печатные формы. Плоские стальные пластины и полимерные формы на стальной подложке обычно монтируются в машине с помощью магнитов. Для крепления форм также может использоваться двусторонняя липкая лента или клей.

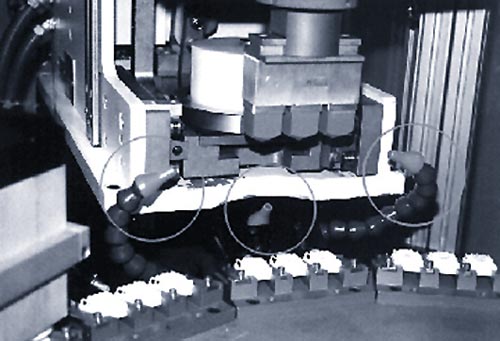

Ротационная тампонная машина Транспортировка запечатываемого объектаВ полуавтоматических машинах изделие вручную позиционируют на предметном столике с помощью упоров или специально изготовленной оснастки. Для облегчения выравнивания изделия положение предметного столика в горизонтальной и вертикальной плоскостях должно регулироваться. В автоматических машинах запечатываемые изделия циклически или, при использовании ротационных тампонных аппаратов, непрерывно подаются в позицию печати транспортером. Дополнительные устройстваТампонные печатные машины могут комплектоваться различными дополнительными устройствами, предназначенными в основном для повышения стабильности печатного процесса. Устройство очистки тампона применяется для удаления с тампона инородных частиц и засохшей краски. Чистка выполняется с помощью клейкой ленты. Устройства очистки тампона обычно устанавливаются на автоматических и полуавтоматических машинах карусельного построения. Для обеспечения стабильной вязкости краски могут использоваться системы рециркуляции, в которых краска прокачивается по замкнутому контуру между красочной ванной или камерой и резервуаром. При использовании автоматизированного контроля вязкости добавление в краску разбавителя может производиться автоматически. Системы рециркуляции краски комплектуются пневматическими диафрагменными или перистальтическими насосами. Диафрагменные насосы отличаются невысокой надежностью и требуют периодической чистки, поэтому предпочтительней использовать не нуждающиеся в чистке перистальтические насосы. При работе с двухкомпонентными красками системы рециркуляции следует применять очень осторожно. Альтернативой системам рециркуляции являются диспенсеры — устройства, периодически добавляющие в красочную ванну или камеру разбавитель. Печатник может регулировать количество разбавителя, а также периодичность его введения в краску. Важным требованием к диспенсерам является быстрое перемешивание краски после добавления разбавителя. Устройства обдува воздухом служат для повышения скорости закрепления краски. Чаще всего используется обдув воздухом тампона, позволяющий стабилизировать перенос краски с тампона на запечатываемую поверхность. Однако обдув воздухом следует применять только в том случае, если другие средства регулирования скорости закрепления краски и краскопереноса оказались неэффективными.

Устройства обдува тампона воздухом

Ионизирующая установка используется для снятия с поверхности запечатываемого материала или тампона статического заряда. Установка состоит из ионизирующегося электрода, на который подается высокое напряжение (2040 кВ), а также из вентилятора и фильтра. Поток заряженного воздуха нейтрализует статическое электричество на запечатываемой поверхности. Для снятия заряда с тампона используется ионизационный стержень, который устанавливают между формой и изделием. При использовании ионизирующих установок следует помнить, что обдув воздухом ускоряет высыхание краски. Иногда вместо применения ионизирующих установок значительно более эффективной является установка в печатном цехе увлажнителей воздуха. Установка обработки пламенем или коронным разрядом предназначена для повышения поверхностного натяжения запечатываемого материала. Печатная формаКак уже было отмечено выше, в тампонной печати обычно используются стальные и фотополимерные формы (клише) с углубленными печатающими элементами. Стальные формы отличаются большой тиражестойкостью (до 23 млн. оттисков), зависящей от твердости металла (4070 HRC), и высокой себестоимостью изготовления. Наиболее распространенной технологией изготовления стальных форм является травление, реже используется гравирование. Для изготовления фотополимерных форм применяются пластины с фотополимеризующимся слоем. Фотополимерные формы по сравнению со стальными формами имеют меньшую тиражестойкость и отличаются более низкой трудоемкостью изготовления. Твердость фотополимерных форм — 2030 HRC. Для изготовления металлических форм способом травления и фотополимерных форм используются позитивные фотоформы с обратным изображением. Фотоформы для изготовления фотополимерных форм должны иметь матовый эмульсионный слой, позволяющий улучшить контакт между фотоформой и пластиной. Для обеспечения хорошего контакта фотоформы и пластины рекомендуется также использовать экспонирующие установки с вакуумным прижимом. При применении механического прижима плотного контакта обычно обеспечить не удается, что может привести к возникновению дефекта подкопирования. Для надежного удаления краски с пробельных элементов формы должны иметь низкую шероховатость (1012й класс шероховатости, Ra=0,160,02 мкм). Глубина печатающих элементов в зависимости от типа изображения должна находиться в пределах 1540 мкм. Недостаточная глубина печатающих элементов может привести к тому, что краска будет засыхать на форме или на тампоне, а также к низкому глянцу отпечатка и к колориметрическим отклонениям оттиска вследствие просвечивания цвета запечатываемой поверхности через красочный слой. Малая глубина печатающих элементов наиболее характерна для высоколиниатурных растровых печатных форм. Слишком большая глубина печатающих элементов может привести к накапливанию краски на поверхности тампона, смазыванию изображения, колориметрическим отклонениям и другим дефектам. При изготовлении и установке формы нужно следить, чтобы печатающие элементы большой ширины не были параллельны ракелю, иначе он будет проваливаться в них, удаляя краску. Печатная краскаПечатная краска для тампонной печати характеризуется следующими технологическими параметрами: • механизмом отверждения; • адгезией к запечатываемому материалу; • вязкостью; • цветом; • кроющей способностью. В тампонной печати может применяться очень широкий ассортимент красок с различными механизмами отверждения. При печати на упаковке обычно используются краски, закрепляющиеся в результате испарения летучего растворителя. Время закрепления красок на летучих растворителях обычно составляет от нескольких секунд до нескольких минут. Для его сокращения может использоваться тепловая сушка. Слишком малое время отверждения краски может привести к ее высыханию на поверхности формы или тампона. В этом случае следует ввести в краску замедлитель высыхания. Однако следует помнить, что избыточное количество замедлителя приводит к ухудшению переноса краски с тампона на запечатываемый материал. Также необходимо принять во внимание, что содержащийся в составе краски растворитель может активно растворять запечатываемый материал, в результате чего возможно снижение глянца отпечатка. Вместо красок на летучих растворителях иногда применяются двухкомпонентные краски, отверждающиеся при взаимодействии отвердителя и связующего. Процесс отверждения двухкомпонентных красок занимает два этапа: на первом происходит испарение растворителя, на втором — химическое взаимодействие отвердителя со связующим краски. Время полного закрепления двухкомпонентной краски составляет от нескольких часов до двухтрех суток. Двухкомпонентные краски используются в случаях, когда предъявляются очень высокие требования к физической и химической стойкости красочной пленки, а также при печати на инертных материалах с низкой поверхностной энергией. Краска для тампонной печати должна отличаться хорошей адгезией к тампону и запечатываемому материалу, причем условием успешного протекания печатного процесса является ее более высокая адгезия к запечатываемой поверхности, чем к тампону. Плохая адгезия краски к запечатываемому материалу может привести к накапливанию краски на тампоне, пятнистости плашек и к другим дефектам. При подборе краски для печати на новых, ранее не использовавшихся материалах рекомендуется выполнять испытания адгезии. Для этого используется специальный тестовый фломастер. Большое влияние на качество печати оказывает вязкость краски. Для контроля вязкости используется специальный измерительный шпатель. В процессе печати, особенно на машинах с открытой красочной системой, в результате испарения растворителя вязкость красок повышается, что ухудшает условия ее переноса с формы на тампон и с тампона на запечатываемую поверхность. Для снижения вязкости краски в нее добавляется разбавитель. Следует помнить, что добавление большого количества разбавителя приводит к изменению цвета, уменьшению прочности красочной пленки, смазыванию изображения и к другим дефектам. При использовании двухкомпонентных красок их вначале смешивают с отвердителем в необходимой пропорции, а затем доводят до нужной вязкости добавлением разбавителя. Для контроля цвета краски в емкости и на отпечатке следует использовать спектрофотометр. Цвет отпечатка зависит от колориметрических характеристик краски, толщины красочного слоя, цвета запечатываемого материала и кроющей способности краски. Кроющая способность краски определяется прозрачностью пигментов и их содержанием в краске. Введение большого количества разбавителя может уменьшить кроющую способность краски. Для снижения влияния окраски запечатываемого объекта на цвет отпечатка следует использовать высокопигментированные кроющие краски. В некоторых случаях перед печатью изображения целесообразно нанести на запечатываемую поверхность слой белого кроющего грунта или увеличить толщину красочной пленки, выполнить несколько циклов печатания. Ракельный ножВ машинах с открытой красочной системой для удаления краски с пробельных элементов печатной формы используется ракельный нож. Величина давления ракеля на форму должна быть достаточной для удаления краски с пробельных элементов. Повышенное давление приведет к быстрому износу ракеля и формы. Ракельный нож должен иметь ровную рабочую кромку, в противном случае возможно возникновение таких дефектов, как пятнистость плашек, рваные края элементов изображения на оттиске и т.д. Толщина ракеля зависит от твердости формы: для фотополимерных форм она меньше, для стальных — больше. В машинах с закрытой красочной системой функции ракеля выполняет корпус красочной емкости. ТампонИспользование эластичного тампона определяет способность тампонной печати наносить изображения на объекты сложной формы. Основные характеристики тампона: • форма; • геометрические размеры; • твердость; • способность к переносу краски; • срок службы. Форма тампона выбирается исходя из формы и типа изображения и формы запечатываемой поверхности. Выбор формы горизонтального сечения тампона (чаще всего круглого или прямоугольного) определяется конфигурацией изображения. Печатная поверхность тампона может быть плоской, закругленной или заостренной, с выраженным носиком. В процессе печатания поверхность тампона должна накатываться на форму и запечатываемую поверхность, иначе между тампоном и формой или запечатываемой поверхностью останется воздух, мешающий переносу краски. Вместе с тем тампон должен иметь форму, обеспечивающую равномерное распределение давления печати по полю оттиска. Больший угол качения требуется в следующих случаях: • воспроизведении изображений малого размера; • воспроизведении высоколиниатурных растровых и тонких штриховых изображений; • печати на объектах вогнутой формы; • печати на фактурных поверхностях. При печати на плоских гладких поверхностях следует использовать тампоны с закругленной или заостренной печатной поверхностью. Применение тампона с очень острым носиком может привести к выдавливанию краски и к неравномерной оптической плотности при воспроизведении плашек. Для проверки совместимости форм тампона и запечатываемой поверхности следует выполнять пробную печать. Геометрические размеры тампона определяются размером изображения и габаритами печатной машины. Малое отношение площадей поперечного сечения тампона и изображения ведет к значительным искажениям формы изображения на оттиске, обусловленным деформацией тампона. На практике печатники часто стараются использовать тампон максимальных размеров (которые ограничиваются габаритами машины), так как чем больше высота тампона и площадь его поперечного сечения, тем меньше величина графических искажений. Для снижения величины графических искажений также следует совмещать геометрические центры тампона и изображения. Увеличение высоты тампона позволяет повысить равномерность распределения рабочего давления, однако может приводить к раскачиванию тампона при его движении от формы к запечатываемому объекту. Твердость тампона влияет на краскоперенос при печати. Твердость тампона, как правило, измеряется в единицах по Шору (шкалы ОО, А, D). Тампоны условно делятся на твердые, средние и мягкие. Выбор твердости тампона зависит от формы и твердости запечатываемой поверхности, от площади изображения, глубины печатающих элементов формы и параметров печатной машины. Более твердые тампоны применяют в следующих случаях: • при печати на плоской поверхности; • печати на мягком материале (следует учитывать величину деформации материала при контакте с тампоном, так как при значительной деформации возможно искажение формы изображения); • малом размере изображения; • малой глубине печатающих элементов на форме. Следует принять во внимание, что работа с твердыми тампонами требует более высокого давления печати, которое зависит от мощности привода печатной машины. При работе на маломощных печатных машинах обычно возможно использование только мягких тампонов. Важным фактором, обусловливающим способность тампона к переносу краски, является стабильная величина его поверхностного натяжения: оно должно быть достаточно высоким для обеспечения хорошей адгезии краски и достаточно низким для хорошего переноса краски на запечатываемый материал. С целью улучшения условий переноса краски с тампона на запечатываемый материал поверхностный слой краски может подсушиваться путем обдува тампона воздухом. Ухудшают восприятие краски тампоном жировые и масляные загрязнения, которые необходимо удалять чистящей жидкостью. Следует отметить, что новые тампоны иногда покрыты толстым слоем силиконового масла, которое перед началом использования тампона необходимо удалить. Негативно влияет на условия переноса краски и приводит к появлению дефекта «рваных краев» накопление на поверхности тампона статического заряда, которое может быть спровоцировано пониженной влажностью воздуха в печатном цехе. Для решения проблемы можно использовать ионизатор или антистатическое средство. Срок службы тампона зависит от его твердости, а также от условий эксплуатации и хранения. Более твердые тампоны имеют больший срок службы. По мере эксплуатации тампона в результате испарения силиконового масла возрастает его твердость и повышается поверхностное натяжение. Уменьшают срок службы тампона следующие факторы: • печать на объектах с острыми краями или выступами; • загрязнение тампона; • использование красок с острыми абразивными частицами пигмента; • использование красок на агрессивных растворителях; • повышенное давление печати; • использование агрессивных растворителей для очистки тампона; • неправильные условия хранения. В целях повышения долговечности тампона следует использовать специализированные краски для тампонной печати, характеризующиеся малым размером пигментов, и работать с минимально достаточным для переноса краски давлением печати. Для очистки тампона можно применять скотч или этиловый спирт. После окончания работы и при хранении тампон необходимо смазывать силиконовым маслом. Храниться тампон должен при комнатной температуре, в темном помещении и вдали от источников тепла и света. При соблюдении указанных рекомендаций тиражестойкость тампона может достигать 50100 тыс. оттисков. Запечатываемый материалДля тампонной печати применяется очень широким спектр запечатываемых материалов, что затрудняет выбор краски, тампона и определение параметров процесса печатания. Физические характеристики запечатываемого материала (форма, твердость, шероховатость) влияют главным образом на выбор тампона и на определение параметров воспроизводимого изображения. Химическая природа материала во многом определяет выбор краски. При печати на полимерах часто возникает проблема плохой адгезии краски изза низкого поверхностного натяжения материала, для повышения которого следует запечатываемую поверхность обработать пламенем, коронным разрядом или специальным химическим веществом. Во время печати запечатываемый объект должен быть жестко закреплен, причем его поверхность должна быть параллельна поверхности формы. цилиндрические объекты следует закреплять таким образом, чтобы поверхности формы была параллельна касательная к середине изображения. Поверхность запечатываемого объекта должна быть очищена от жира, смазки и грязи. Негативное влияние на качество печати может оказывать скапливающееся на запечатываемой поверхности статическое электричество. Для нейтрализации статического заряда следует произвести обработку запечатываемой поверхности в ионизирующей установке. Климатические условияДобиться оптимального качества печати поможет поддержание в печатном цехе нормальных климатических условий (температура 1822 °С, влажность 5060%). Пониженная влажность приводит к накоплению на тампоне и запечатываемой поверхности статического электричества. Отклонение температуры от нормы и повышенная влажность влияют на скорость закрепления краски. Все используемые в процессе печатания материалы и изделия должны быть акклиматизированы.

Дефекты тампонной печати, их причины и способы устранения

|

Всё об этикетках