Контроль качества в режиме онлайнОбнаружение или предотвращение? Зональное или построчное сканирование?

Ограничения систем контроля качества Сравнение возможностей систем контроля разного типа

Развитие цифровой видеотехники и вычислительной техники привело к тому, что системы видеоконтроля качества постепенно становятся неотъемлемым элементом современного рулонного печатного и послепечатного оборудования. Простейшие пассивные системы, визуализирующие изображение запечатываемого полотна на экране монитора, постепенно сменяются активными интеллектуальными системами контроля качества. Современные системы видеоконтроля обеспечивают повышение производительности и качества печати, а также сокращение отходов. Они позволяют снизить значение человеческого фактора и стабилизировать производственный процесс. В настоящее время системы видеоконтроля устанавливаются в рулонных машинах флексографской, глубокой и офсетной печати, а также в некоторых видах отделочной техники. Основные функции современных систем видеоконтроля:

Принципы контроля качестваОсновная задача систем контроля качества — сделать процесс изготовления продукции простым и эффективным. При реализации контроля качества должны соблюдаться следующие принципы:

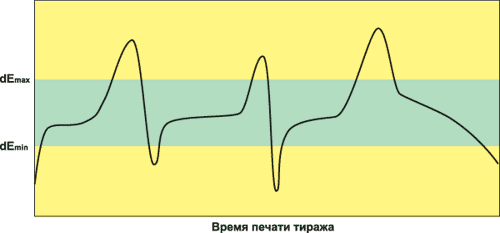

Систематичность предполагает оптимизацию по контролируемым параметрам. При выборе системы следует учесть, каким параметрам качества уделяет внимание заказчик, а также какие именно дефекты систематически встречаются при печати на данной машине. Если система видеоконтроля качества приобретается для неновой печатной машины, предпочтительно создание диаграммы Парето*. После этого следует выбрать тип и модель системы, которые наилучшим образом подходят для идентификации критических для заказчиков и данной машины дефектов. Например, если значительная часть брака обусловлена полошением или точечными проколами, то эффективно использование простой системы обнаружения дефектов, если же основная проблема — нестабильность воспроизведения цвета, то потребуется сложная система видеоконтроля с возможностью отслеживания в реальном времени величины цветового различия. Процесс контроля качества должен быть непрерывным во времени и осуществляться от запуска процесса печати до остановки машины. В идеале качество должно отслеживаться по всей площади печати или хотя бы периодически по всей ширине полотна (см. врезку). Работа системы должна контролироваться печатником. Для этого, вопервых, должен быть предусмотрен вывод увеличенного (минимум в 20 раз) изображения контролируемого участка запечатанного полотна на монитор, а вовторых, должны создаваться и сохраняться отчеты о выполняемых действиях. Очень важно, чтобы система контроля качества имела простой, интуитивно понятный интерфейс. Как показывает практика, возможности самого современного оборудования подчас используются с крайне низкой эффективностью. Зачастую складывается абсурдная ситуация, когда печатник пренебрегает возможностями новой системы, полагаясь на старые привычные приемы работы. Поэтому печатники должны учиться не только работе с системой контроля качества, но и относиться к ней с доверием. Обнаружение или предотвращение?Системы контроля качества позволяют идентифицировать бракованные оттиски и избежать конфликтов с заказчиком, однако, что еще более важно, они дают возможность реализовать стратегию предотвращения дефектов. Предупредить появление дефектов возможно путем контроля в реальном времени параметров качества и заблаговременной корректировки их значений. На рис. 1 представлен пример изменения одного из важных параметров качества — значения оценки цветового различия dE — в ходе печати тиража без применения системы предотвращения дефектов. Как видно из графика, в процессе выполнения заказа чередуются периоды стабилизации параметра качества с периодами нестабильности, когда происходят резкие изменения его значения. Система идентификации фиксирует дефект (желтая зона графика), однако для минимизации потерь важно устранить причину его возникновения, причем сделать это желательно заранее, не допуская брака.

Рис. 1. Пример изменения оценки цветового различия dE в ходе печати тиража

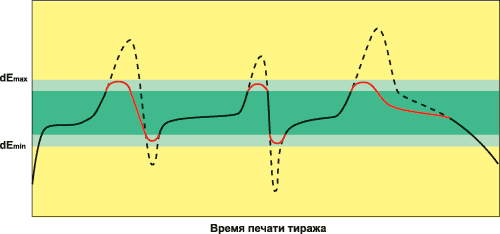

Рис. 2 иллюстрирует выполнение того же тиража с применением стратегии предотвращения дефектов. Система контроля фиксирует приближение оценки цветового различия к критическому значению (светлозеленая зона графика) и либо оповещает печатника, либо автоматически генерирует корректирующий управляющий импульс. Благодаря этому, даже несмотря на инерционность технологических механизмов, значение контрольного параметра остается в допустимом диапазоне, и брака удается избежать.

Рис. 2. Применение стратегии предотвращения брака

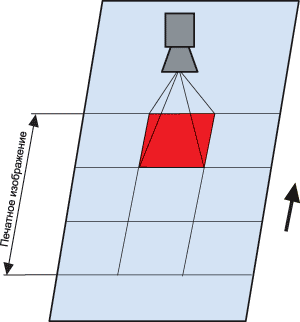

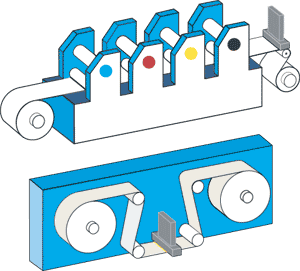

В этикеточном производстве системы видеоконтроля качества устанавливают на печатных машинах и на перемоточнорезальных контрольносчетных машинах. В первом случае стратегию предотвращения дефектов можно реализовать, во втором случае возможна лишь идентификация дефектов. Зональное или построчное сканирование?В настоящее время на рынке представлено два типа систем видеоконтроля качества: с зональным и с построчным сканированием оттисков. В системах зонального сканирования (рис. 3) видеокамера, как правило, захватывает изображение довольно большого участка полотна, размер которого зависит от разрешения сканирования, параметров оптической системы и характеристик ПЗСматрицы. Для контроля всей ширины полотна камера выполняется подвижной в поперечном направлении. Конечно, ширина сканируемой зоны может соответствовать ширине полотна, но ввиду ограниченного разрешения камеры при этом невозможно добиться достаточной для идентификации мелких дефектов детализации изображения.

Рис. 3. Схема работы системы с зональным сканированием

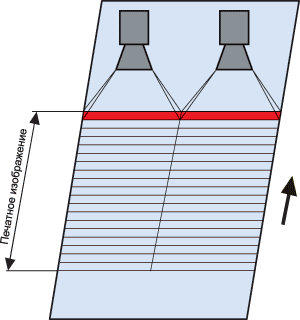

Рис. 4. Схема работы системы с построчным сканированием

Сравнение возможностей систем контроля разного типа

Системы зонального сканирования позволяют в реальном времени отслеживать изменение широкого спектра параметров качества, включая цветовое различие, точность приводки красок и считываемость штрихкодов, а потому они наилучшим образом подходят для реализации страте гии предотвращения дефектов при печати. Качество контроля при использовании систем зонального сканирования лишь в малой степени зависит от скорости работы машины, а сканированное изображение наглядно для визуального контроля. Главный недостаток систем зонального сканирования — низкая вероятность обнаружения случайных дефектов, поскольку сканируется лишь часть площади запечатанного полотна.

Рис. 5. Система с построчным сканированием Shark компании BST

В системах построчного сканирования (рис. 4) используется одна или несколько камер, захватывающих изображение длинной узкой полосы таким образом, что контролируется вся запечатанная область полотна. Это позволяет с высокой вероятностью идентифицировать как повторяющиеся, так и случайные дефекты. Однако сканирование 100% запечатанной площади вынуждает ограничивать скорость движения полотна, иначе точность идентификации значительно снижается. Кроме того, системы построчного сканирования неэффективно использовать для контроля воспроизведения цвета, сканированное изображение при визуализации низкоинформативно, а верификация штрихкодов, как правило, вообще невозможна.

Рис. 6. Системы видеоконтроля в печатной машине и в перемоточно-резальной контрольно-счетной машине

В настоящее время системы видеоконтроля с зональным сканированием используются в основном в рулонных печатных машинах, а системы с построчным сканированием оттисков — в перемоточнорезальных контрольносчетных машинах.

*Диаграмма распределения брака по причинам.

По материалам компании BST Pro Mark. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||