«Вплавляемые» этикетки

Роман Борисов

Для этих этикеток пока даже не придумали соответствующего русского названия, поэтому обычно используют английский термин — In-Mould Labels (сокращенно IML). Наиболее точным переводом, наверное, будет «вплавляемые этикетки». Звучит несколько странно и непривычно, поэтому в этой статье мы чаще будем пользоваться аббревиатурой IML-этикетки. Возможно, со временем, когда российские производители освоят эту технологию, появится и русскоязычный аналог. Так что же скрывается за столь странными терминами?

По сравнению с более традиционными способами этикетирования продукции, технология IML—относительно новая и впервые была использована в Европе около 30 лет назад. В то время компании стали разрабатывать все более замысловатые контуры для своей пластиковой тары, чтобы именно их товар смог победить в конкурентной борьбе за потребителя. Тогда же синтетическая упаковка начала постепенно вытеснять стеклянную тару. Но традиционные методы этикетирования не могли обеспечить нужное качество на поверхностях сложной формы — обычные наклейки не держались на таких бутылках, пузырьках и канистрах. Чтобы надежно закрепить этикетку, приходилось резко снижать скорость процесса этикетирования. Решение было предложено группой шведских инженеров, которые разработали принципиально новый способ нанесения этикеток на пластиковые емкости. Эта технология получила название In-Mold Labeling.

В качестве основы для IML-этикеток используют вполне традиционные материалы. Как правило, это полимерные пленки толщиной от 50 до 100 микрон — полиэтилен (PE), полипропилен (PP), полистирол (PS) или полиэстр (PET). По экологическим соображениям винил (PVC) применяется все реже, зато очень популярными становятся ориентированный полипропилен (OPP) и двухосноориентированный полипропилен (BOPP). Бумагу также используют для создания IML-этикеток, но применяется она редко.

Материал-основу запечатывают с применением вполне классических способов: для больших тиражей используют высокую и глубокую печать, для малых и средних партий этикеток чаще применяют флексографию или, если позволяет запечатываемая основа, офсет. Таким образом, выбирая наиболее подходящую технологию, можно добиться максимально высокого качества оттиска. Из-за особенностей используемых носителей (пластик плохо переносит высокотемпературную сушку) при печати часто используют ультрафиолетовые краски. Большое значение придается и безопасности используемых компонентов, так как одна из основных сфер использования IML-этикеток — упаковка для пищевых продуктов.

Этикетки, как правило, высекают из печатного листа на плоских или ротанционных вырубных прессах. Если штанцевальные секции интегрированы в печатную машину, то все происходит за один цикл. Требования к качеству высечки предъявляются очень высокие: должна быть идеальная, чистая кромка реза. При проектировании контура этикетки недопустимы острые углы, вместо них следует использовать радиусы скругления.

Далее такая этикетка наносится на поверхность тары, причем происходит это одновременно с процессом изготовления пластиковой упаковки. Под воздействием температуры этикетка вплавляется в контейнер в момент формования в машине. IML-этикетирование применяют в сочетании с несколькими технологиями создания полимерной упаковки:

- выдув в пресс-форму (blow-mold);

- вакуумная формовка (vacuum forming);

- литье под давлением (injection-mold);

- горячая штамповка (thermoform).

После этого IML-этикетка образует единое целое с материалом, из которого выполнена упаковка. В качестве такого материала для производства тары обычно используют полиэтилен высокого давления (HDPE), полипропилен (PP), полиэтилентерефталат (PET) или поливинилхлорид (PVC). Наилучшим вариантом считается сочетание, когда этикетка и тара изготовлены из одного материала.

Для того чтобы операция IML-формования была выполнена безукоризненно, очень важно точно позиционировать этикетку. На это отводится совсем мало времени, поскольку производство на современном оборудовании идет с высокой скоростью. Самое простое решение — установка специальных направляющих, по которым этикетка будет попадать в форму из подающего устройства под собственной тяжестью. Этому способствует низкий коэффициент трения, которым обладают пленки. Такой механизм позиционирования относительно недорог, но он не действует в случаях, когда размеры этикетки превышают 25 см. Кроме того, малейшее движение воздуха внутри машины может нарушить весь процесс. Более сложным вариантом является применение специальных позиционирующих систем, которые оснащены собственными сервомоторами. Механический манипулятор захватывает этикетку из подающего устройства и размещает ее в форме. Такая технология является более точной и производительной, по сравнению с предыдущей. При этом ни движение воздуха внутри машины, ни вибрация не способны помешать процессу этикетирования.

Но точно позиционировать этикетку в форме — это лишь полдела. Ее необходимо еще и зафиксировать на месте в процессе формования. Для этого применяют несколько способов: механический, вакуумный и с помощью статического электричества. При механическом способе этикетку просто удерживают внутри формы специальными держателями. Но более широкое распространение получил вакуумный способ фиксации: под этикеткой через специальные отверстия откачивается воздух, вследствие чего избыточное давление сверху надежно удерживает ее в форме. Но у этого способа есть один существенный недостаток: края вакуумных отверстий иногда оставляют следы на поверхности этикетки. Фиксация с помощью статического электричества сегодня является более перспективной технологией, так как лишена этих недостатков. Когда этикетка занимает требуемую позицию, на нее через электрические контакты подается разряд тока, и она прилипает к форме. Еще одним плюсом этой технологии является возможность ее использования практически с любыми типами формовочного оборудования.

После того как IML-этикетка размещена и зафиксирована в форме, начинается следующий этап — непосредственное создание тары из пластика. Если применяется технология выдува бутылок в пресс-форму, то необходимо предварительное нанесение клея-расплава для более прочного сцепления этикетки с поверхностью упаковки. При литье под давлением предварительного нанесения клея не требуется — этикетка с упаковкой сплавляются и превращаются в единое целое.

В каких отраслях и для какой тары обычно используют IML-технологии? Сферы применения могут быть самые разнообразные, и каждая имеет свои особенности. Так, например, «вплавляемые» этикетки широко применяются для канистр с автомобильной химией. Причина проста: поскольку машинные масла заливают в емкости в горячем виде, то тара при этом деформируется. IML-этикетки хорошо переносят подобные воздействия, чего не скажешь об их бумажных аналогах.

Да и для товаров бытовой химии и моющих средств, которые расфасовывают в пластиковые бутылки и канистры, нередко используют подобный метод этикетирования. Например, в США IML-технология стала популярна после того, как компания Proctеr&Gamble, стремясь минимизировать затраты на упаковку, применила эти этикетки.

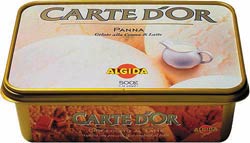

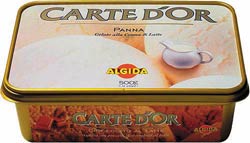

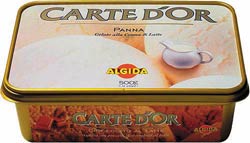

В пищевой промышленности IML-этикетки оказались востребованными, когда получили широкое признание такие продукты, как мягкое масло, бутербродный маргарин и плавленые сыры. Для их расфасовки оказалось удобно использовать пластиковые ванночки, которые легко этикетировать по IML-технологии. Аналогичным способом сейчас изготавливают и емкости для мороженого, а также для многих других молочных и пастообразных продуктов.

Рынок напитков IML-этикетки покорили после принятия законодательными органами большинства стран Европы жестких требований по вторичной переработке пластиковой тары. Но для того чтобы утилизировать пластмассовую бутылку с бумажной этикеткой, их предварительно надо отделить друг от друга, что существенно удорожает весь процесс. А если тара и этикетка составляют единое целое и изготовлены из одного материала, то рециклирование обходится гораздо дешевле.

Оборудование для изготовления тары и IML-этикетирования

Сегодня In-Mold-этикетка активно проникает во все сферы производства, где используется пластиковая тара (бутылки, банки, контейнеры, ванночки, боксы), а также применяются в косметической, парфюмерной, фармацевтической и других отраслях.

Чтобы лучше понять возможные сферы применения IML-этикеток, кратко перечислим их основные достоинства:

- снижается стоимость этикетирования, так как эта операция совмещена с процессом изготовления упаковки;

- можно использовать более высокие (на 10-20%) скорости расфасовки продукта, поскольку этикетка имеет прочное сцепление с поверхностью, снижающее риск ее повреждения;

- облегчается внутрифирменный учет готовой тары (если все контейнеры промаркированы и подписаны, перепутать их гораздо труднее, чем «безымянные» емкости);

- тара имеет меньший вес; к тому же при производстве экономится около 10-15% пластика за счет того, что часть пространства, отведенного изделию внутри формы, занимает этикетка;

- увеличивается прочность боковых стенок на 15-20%, так как этикетка становится своеобразной арматурой, которая помогает справляться с нагрузкой;

- для производства этикеток можно использовать высококачественную печать, поэтому продукт может иметь на упаковке четкую графику и фотореалистичные изображения;

- автоматически происходит дополнительная защита от подделок, так как IML-технологией владеют, как правило, достаточно крупные производители, которые не будут участвовать в пиратском производстве;

- этикетка и упаковка выглядят как единое целое, что повышает внешнюю привлекательность товаров;

- этикетки имеют повышенную устойчивость к внешним механическим, температурным, химическим воздействиям;

- упаковка может быть подвергнута вторичной переработке целиком (если этикетка и тара сделаны из одного материала).

Но, к сожалению, кроме достоинств у IML-этикеток есть и минусы:

- оборудование, работающее по IML-технологии, на 10-15% дороже стандартного, поскольку в него включаются механизмы подачи и фиксации этикеток;

- требуется больше времени на приладку, растет количество отходов, а также увеличиваются затраты труда по сравнению с производством тары без IML-этикеток;

- становится выше цена ошибки, так как неправильные этикетки невозможно заменить после изготовления тары;

- изделия дольше остывают после формовки и могут даже немного деформироваться в случае, если в качестве основы для этикетки используется бумага, которая является хорошим теплоизолятором.

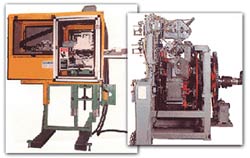

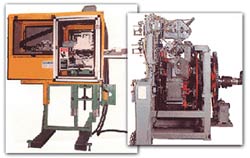

Оборудование для производства тары с IML-этикетками выпускают как крупные фирмы, которые занимаются разработкой литьевых машин и термопластавтоматов, так и небольшие компании. В Европе, например, крупным производителем является компания Muller (Швейцария). Она была основана в 1959 году и сегодня является одной из известнейших в своей области фирм благодаря швейцарскому качеству — очень высокой культуре производства и надежности машин. В Америке крупным производителем IML-оборудования является компания idesign. В настоящее время она выпускает три серии машин для IML-этикетирования — Pole Type (самая простая модель), Sidewinder (модель из средней ценовой категории) и Whiplash (одна из самых современных систем в мире).

Но большинство производителей IML-систем — это не очень крупные фирмы, которые занимаются производством роботов для этикетирования. Такие роботы представляют собой автоматический манипулятор, который берет этикетки из подающего устройства, а затем позиционирует и фиксирует их в форме. Подобные механизмы могут быть установлены на многие современные литьевые машины и термопластавтоматы для производства тары.

Нередко разработчики IML-роботов кооперируются с производителями обычного оборудования и предлагают потребителю совместные разработки. Хорошим примером такой кооперации может служить совместный проект американской компании-интегратора Autotec, Inc., расположенной в штате Огайо, и корпорации Bekum, транснационального производителя оборудования для выдува в пресс-форму. На стандартную модель Bekum BM-505D устанавливается IML-робот, разработанный Autotec. В результате каждая из этих компаний может предложить своим партнера новый вид оборудования — IML-систему для производства тары.

Помимо надежного и производительного оборудования важной составляющей успеха при производстве IML-упаковки являются правильный выбор носителя-основы для этикетки. Это может быть специальная бумага или полимерная пленка с особыми свойствами. Практически все крупные поставщики упаковочно-этикеточных материалов имеют в своем ассортименте специальные IML-основы.

В Россию, например, пленку для In-Mould-этикеток под маркой BOPP-423HL поставляет турецкая фирма Polinas, правда, это не самый именитый производитель на рынке подобной продукции. А вот Steinbeis Packaging GmbH & Co KG пользуется большей известностью. Ядро этой группы компаний составляет фирма Zweckfom. Завод Steinbeis Packaging S.A. во Франции по производству материалов для In-Mould-этикетирования является одним из крупнейших в Европе.

Из европейских производителей следует также отметить британскую компанию Wrapid Manufacturing Ltd и французскую фирму Arjobex, причем синтетическая бумага Arjobex Polyart является достаточно популярной и на американском рынке. Но сейчас французы решили сосредоточиться на европейском рынке, тем более что в США немало и местных производителей.

В России из американских компаний, работающих в этой области, наиболее известна Avery Dennison. Пленки для IML-этикетирования производит ее структурное подразделение Engineered Films Division. Другая известная американская компания, Kimberly-Clark Corp, производит двухосноориентированную полипропиленовую пленку для IML-этикеток под маркой Kimdura ITE 105. Для более прочного крепления к поверхности упаковки она имеет специальный адгезионный слой. Можно также встретить и синтетическую бумагу от Kimberly-Clark для «вплавляемых» этикеток под маркой Kimdura IML Synthetic Paper.

Азиатские производители тоже готовы предложить потребителю IML-пленки. Так, международная корпорация Fuji Seal, Inc. со штаб-квартирой в Японии выпускает эти материалы под маркой DuraCore из полиэтиленов высокого (HDPE) и низкого давления (LDPE). Тайваньская компания Formosa Polychem Corporation предлагает целую серию синтетических бумаг для «вплавляемых» этикеток под маркой Dyna-Art с глянцевой или матовой поверхностями, толщиной от 60 до 100 мкм. Эти бумаги не имеют специального адгезионного слоя, но он может быть нанесен дополнительно по заказу. Компания Yupo активно продвигает на рынок две марки синтетических бумаг — Yupo IFE 105 and Yupo ITE 105. Они предназначены для этикетирования полиэтиленовой и полипропиленовой тары и не требуют специального клеевого слоя.

Некоторые производители материалов предлагают не только IML-пленки, но и готовые этикетки, отпечатанные с учетом всех требований заказчика. В частности, подобные услуги своим клиентам оказывает компания Haendler & Natermann GmbH.

Но большинство фирм, производящих IML-этикетки, специализируются только на печати и послепечатной отделке, не занимаясь производством пленок и синтетических бумаг. В Европе, например, таким производителем является швейцарская компания P'AUER AG, одна из крупнейших фирм в Европе в области In-Mould-этикетирования. Перечислим также несколько крупных компаний из США, работающих в этой области. Это Multi-Color Corporation, NorthStar Print Group, Smyth Companies, Inc., J.W. Fergusson & Sons, Inc.

Пока относительные показатели объемов производства IML-этикеток не очень велики — примерно 4% от всей этикеточной продукции. Но перспективы имеются: только в США рынок In-Mould-этикеток оценивается примерно в 500 млн. долларов в год, и ежегодно он растет на 10-15%. Близки к завершению и международные стандарты на «вплавляемые» этикетки, их разработкой занимается IML Industry Standards Group. Все это значит, что у IML-этикеток есть будущее.

Мир Этикетки 11'2001

|